Es ist 3 Uhr morgens und ein Alarm schrillt. Ein Drucksensor an einer kritischen chemischen Verarbeitungsanlage hat ausgelöst, und die Produktion kommt zum Stillstand. Wenn Sie ankommen, finden Sie die übliche Geschichte vor: ein weiteres festsitzendes Ventil, ein potenzieller Austritt von Gefahrstoffen und eine ganze Charge Produkt, die von Kontamination bedroht ist. Sie dachten, das letzte „aufgerüstete“ Ventil würde dieses Problem beheben. Hat es nicht.

Dies ist kein zufälliger Unfall; für viele Verfahrenstechniker und Anlagenmanager ist es ein wiederkehrender Albtraum.

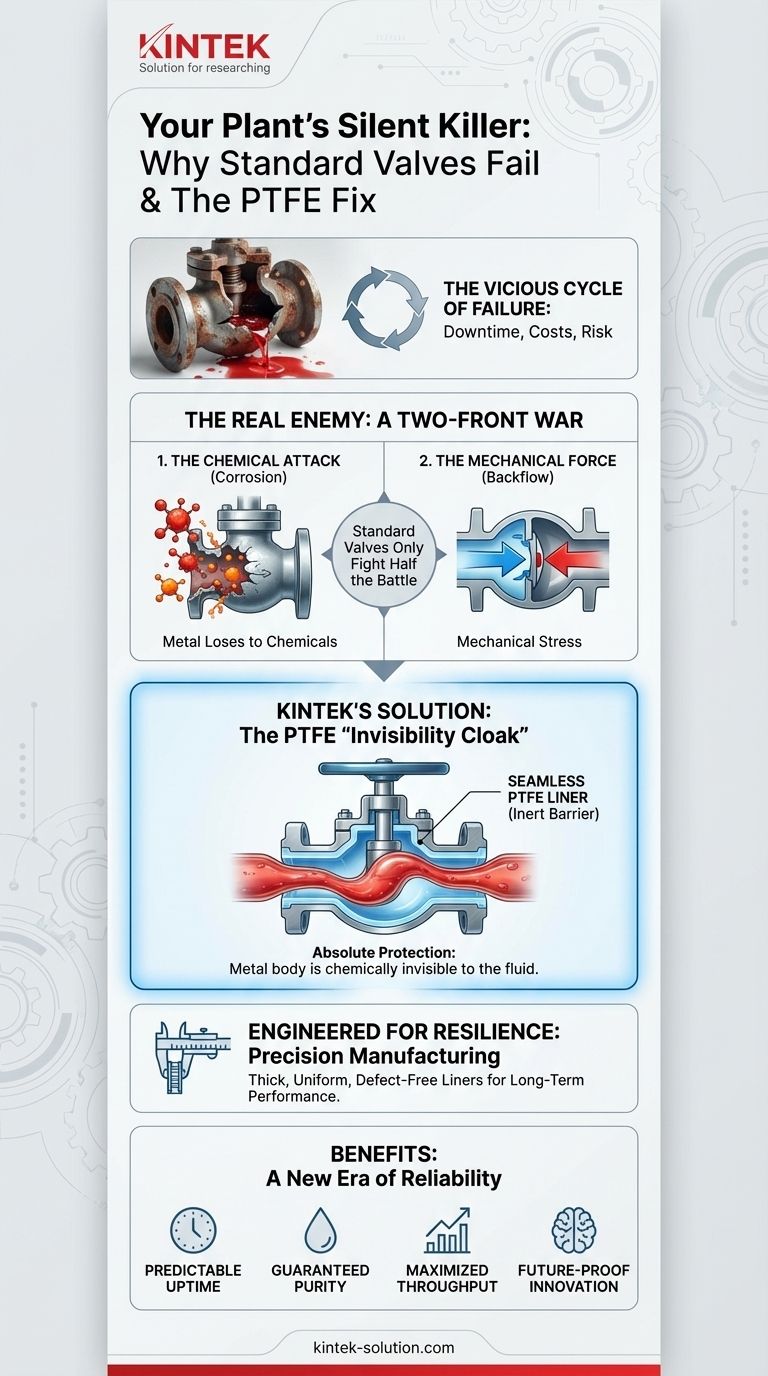

Der Teufelskreis: Warum „stärkere“ Ventile immer wieder versagen

Wenn Sie Anlagen betreiben, die aggressive Flüssigkeiten verarbeiten – starke Säuren, Laugen, Lösungsmittel oder hochreine Chemikalien –, haben Sie diesen frustrierenden Kreislauf wahrscheinlich schon erlebt. Ein Ventil versagt, Sie ersetzen es, und Wochen oder Monate später versagt auch der Ersatz.

Auf der Suche nach einer Lösung tappen viele gut gemeinte Teams in dieselben Fallen:

- Aufrüstung des Metalls: Sie steigen von Standardstahl auf einen teureren Edelstahl oder sogar eine Hoch Nickellegierung um. Es hält etwas länger, aber schließlich gewinnt die Korrosion.

- Erhöhung der Wartung: Sie führen häufigere Inspektionen und vorbeugende Austausche durch. Dies wird zu einem kostspieligen, arbeitsintensiven Pflaster, das das zugrunde liegende Problem nicht löst.

- Herabstufung des Prozesses: Sie versuchen, das Ventil durch Betrieb bei niedrigeren Temperaturen oder Drücken zu „schonen“, was die Effizienz und den Durchsatz Ihrer Anlage beeinträchtigt.

Diese Bemühungen, obwohl logisch, bekämpfen nur die Symptome. Die geschäftlichen Folgen, wenn keine echte Heilung gefunden wird, sind gravierend: Ungeplante Ausfallzeiten zerstören Produktionspläne, häufige Ventilwechsel belasten Wartungsbudgets, kontaminierte Chargen führen zu Materialverschwendung, und das ständige Risiko eines chemischen Lecks stellt eine erhebliche Sicherheits- und Umwelthaftung dar.

Der wahre Feind: Es ist nicht nur ein mechanisches Problem

Der Kreislauf des Versagens setzt sich fort, weil die meisten Versuche sich auf das falsche Problem konzentrieren. Das Problem ist nicht einfach, dass das Ventil nicht „stark genug“ ist. Die Wahrheit ist, dass Sie einen Krieg an zwei Fronten führen, und die meisten Ventile sind nur dafür ausgelegt, an einer Front zu kämpfen.

Kampf an zwei Fronten: Korrosion und Rückfluss

Jede chemische Leitung ist zwei unterschiedlichen Bedrohungen ausgesetzt:

- Der chemische Angriff (Korrosion): Aggressive Flüssigkeiten versuchen unaufhörlich, die inneren Metallkomponenten des Ventils aufzufressen. Egal wie „stark“ die Legierung ist, es ist ein chemischer Kampf, den Metall schließlich verlieren wird.

- Die mechanische Kraft (Rückfluss): Wenn der Fluss umkehrt, kann dies vorgelagerte Prozesse kontaminieren, gefährliche chemische Reaktionen hervorrufen und teure Geräte wie Pumpen und Sensoren beschädigen. Die Aufgabe eines Rückschlagventils ist es, dies mechanisch zu verhindern.

Dies ist der Kern des Problems: Ein Standard-Rückschlagventil kann der mechanischen Kraft des Rückflusses standhalten, aber sein Metallgehäuse ist wehrlos gegen den chemischen Angriff. Sie verwenden ein Werkzeug, das für ein mechanisches Problem entwickelt wurde, um einen chemischen Krieg zu führen. Deshalb ist die Strategie des „stärkeren“ Ventils zum Scheitern verurteilt – es ist, als würde man einem Soldaten, der vergiftet wird, eine dickere Rüstung anlegen.

Der Tarnumhang: Das Problem mit der Materialwissenschaft lösen

Um diesen Kampf an zwei Fronten zu gewinnen, brauchen Sie kein stärkeres Metall. Sie müssen das Metallgehäuse des Ventils für die zu kontrollierende Flüssigkeit chemisch unsichtbar machen.

Die Lösung liegt darin, eine perfekte, undurchdringliche Barriere zwischen der korrosiven Chemikalie und den Strukturkomponenten des Ventils zu schaffen. Dies erfordert ein Material, das nicht nur beständig, sondern nahezu vollständig inert ist.

Dies ist die Rolle von PTFE (Polytetrafluorethylen). Indem jede benetzte Oberfläche des Ventils mit einer nahtlosen Schicht aus präzisionsgeformtem PTFE ausgekleidet wird, schaffen Sie einen chemischen „Tarnumhang“. Die korrosive Flüssigkeit fließt hindurch und berührt nur die inerte Auskleidung, völlig unbewusst der Metallstruktur, die nur Millimeter entfernt ist. Das Ventilgehäuse bietet die mechanische Festigkeit zur Steuerung von Fluss und Druck, während die PTFE-Auskleidung absoluten Schutz vor chemischen Angriffen bietet.

KINTEK: Konstruktion des perfekten Schildes

Hier geht es nicht nur darum, eine Beschichtung auf ein Teil aufzutragen. Eine fehlerhafte oder falsch geformte Auskleidung – eine mit Nadellöchern, dünnen Stellen oder schlechter Haftung – ist schlimmer als gar keine Auskleidung, da sie Korrosiva einschließen und das Versagen beschleunigen kann.

Hier wird die Expertise von KINTEK in der Präzisionsfertigung entscheidend. Wir sind spezialisiert auf die Herstellung kundenspezifischer PTFE-Komponenten, einschließlich der robusten Auskleidungen und Dichtungen, die das Herzstück eines Hochleistungs-Chemieventils bilden. Unser Prozess basiert auf einem tiefen Verständnis genau dieses Fehlermodus. Wir entwickeln jede Komponente so, dass sie eine dicke, nahtlose und perfekt gleichmäßige Barriere bildet, die physikalisch und chemisch widerstandsfähig ist. Unsere Auskleidungen sind nicht nur Teile; sie sind die zweckbestimmte Lösung für den Kampf an zwei Fronten und stellen sicher, dass das Metallgehäuse des Ventils niemals Ihrer Prozessflüssigkeit ausgesetzt ist.

Vom Brandbekämpfen zum Wachstum: Eine neue Ära der Zuverlässigkeit

Wenn Sie dieses wiederkehrende Problem an der Wurzel lösen, tun Sie mehr, als nur den Austausch von Ventilen zu stoppen. Sie verändern grundlegend, was für Ihre Betriebsabläufe möglich ist.

- Vorhersehbare Betriebszeit: Anstatt auf kostspielige ungeplante Abschaltungen zu reagieren, können Sie eine langfristige, zuverlässige Leistung planen und so die Rentabilität der Anlage maximieren.

- Garantierte Reinheit: Sie können Ihre Prozesse sicher vor Rückfluss und Kontamination schützen und so die Produktqualität gewährleisten und den Ruf Ihrer Marke schützen.

- Maximierter Durchsatz: Mit vertrauenswürdiger Ausrüstung können Sie Ihre Prozesse bei optimalen Temperaturen und Drücken betreiben und so die Effizienz steigern, ohne Angst vor vorzeitigem Ausfall.

- Zukunftssichere Innovation: Sie können nun zuversichtlich die Verwendung aggressiverer Chemikalien untersuchen oder neue Prozesse entwickeln, die zuvor als zu riskant galten, was Türen zur Innovation öffnet und Ihnen einen Wettbewerbsvorteil verschafft.

Die Prinzipien, die ein ausgekleidetes Ventil erfolgreich machen, gelten für jede Komponente in Ihrem Flüssigkeitspfad, von Dichtungen und Dichtungsringen bis hin zu Rohren und Behältern. Die richtige Materialwissenschaft repariert nicht nur ein System; sie macht es widerstandsfähig. Wenn Sie bereit sind, den Kreislauf von „Austausch und Ausfall“ zu durchbrechen, hilft Ihnen unser Team von Material- und Fertigungsexperten dabei, ein System zu entwerfen, das hält. Um Ihr einzigartiges Projekt zu besprechen und diese wiederkehrenden Ausfälle endgültig zu beseitigen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Ähnliche Artikel

- Der unsichtbare Wächter: Wie die molekulare Abschirmung von PTFE unsere kritischsten Systeme schützt

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist