Die Warnleuchte blinkt. Eine kritische Pumpe bleibt stehen, und damit auch die Produktion. Die Diagnose ist leider vertraut: wieder eine ausgefallene Dichtung. Für jeden Ingenieur, der mit Hochleistungssystemen arbeitet – sei es in der chemischen Verarbeitung, der Halbleiterfertigung oder bei medizinischen Geräten – ist diese Szene ein wiederkehrender Albtraum.

Sie haben Wochen, vielleicht Monate damit verbracht, ein hartnäckiges Leck zu jagen. Sie haben den O-Ring ausgetauscht, die Aufnahme überprüft und auf das Beste gehofft. Doch das Versagen kehrt zurück, kostet Sie einen weiteren Tag Ausfallzeit, eine weitere Charge verdorbenes Produkt und einen weiteren Schlag für Ihren Projektzeitplan. Es fühlt sich an wie ein Glücksspiel, aber das ist es nicht. Sie kämpfen nicht gegen Pech; Sie kämpfen gegen die grundlegenden Einschränkungen Ihrer Materialien.

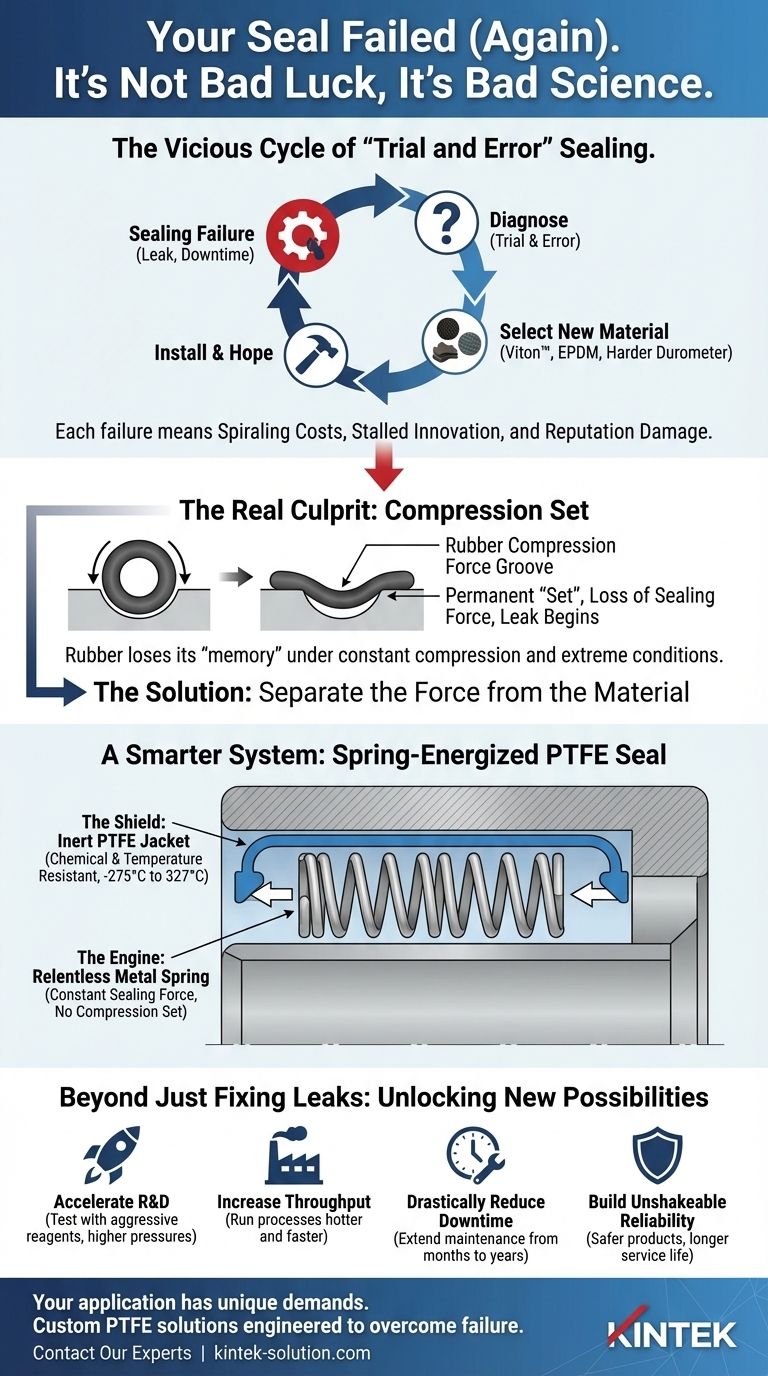

Der Teufelskreis der "Versuch und Irrtum"-Abdichtung

Wenn eine Dichtung unter aggressiven Chemikalien, hohem Druck oder extremen Temperaturen versagt, besteht die übliche Reaktion darin, nach einem "besseren" Gummi zu suchen.

"Vielleicht hält eine Viton™-Dichtung besser als das EPDM, das wir verwenden?" "Könnte ein härterer Durometer das Extrusionsproblem lösen?" "Vielleicht haben wir einfach eine schlechte Charge O-Ringe bekommen."

Dieser Ansatz führt zu einem kostspieligen Kreislauf aus Versuch, Versagen und Austausch. Sie tauschen ein Elastomer gegen ein anderes aus und hoffen auf ein anderes Ergebnis. Während ein Material möglicherweise eine etwas bessere chemische Beständigkeit bietet, hat es möglicherweise eine niedrigere Temperaturbeständigkeit. Die "Lösung" für ein Problem schafft oft ein neues.

Dies ist nicht nur eine technische Unannehmlichkeit; es ist eine erhebliche Belastung für das Geschäft.

- Steigende Kosten: Jedes Versagen bedeutet teure Ausfallzeiten, Notfallwartungsarbeiten und potenziell Millionenverluste durch verdorbene oder kontaminierte Produkte.

- Lahme Innovation: F&E-Projekte werden behindert, weil Sie keine Standarddichtung finden können, die den anspruchsvollen Testbedingungen für ein neues medizinische Instrument oder eine Luft- und Raumfahrtkomponente standhält.

- Reputationsschaden: Wenn eine Dichtung in der Ausrüstung eines Kunden versagt, ist das nicht nur ein Leck – es ist ein Produktversagen, das zu Garantieansprüchen und einem Vertrauensverlust in Ihre Ingenieurskunst führt.

Die frustrierende Wahrheit ist, dass dieser Kreislauf weitergeht, weil diese "Lösungen" nur die Symptome behandeln. Die eigentliche Ursache liegt tiefer, in der Natur der verwendeten Materialien.

Der wahre Schuldige: Warum Gummisdichtungen zum Versagen bestimmt sind

Herkömmliche elastomerische Dichtungen wie O-Ringe verlassen sich auf eine einzige Eigenschaft: ihre eigene "Federkraft" oder Elastizität. Sie werden in eine Nut eingesetzt und komprimiert, und diese Kompression erzeugt die Dichtkraft. Für viele alltägliche Anwendungen funktioniert dies perfekt.

Aber in extremen Umgebungen hat dieses Design einen fatalen Fehler.

Die unvermeidliche Schwäche: Eine Geschichte des "Druckverformungsrestes"

Stellen Sie sich ein Gummiband vor, das in der Sonne gedehnt bleibt. Mit der Zeit wird es spröde, verliert seine Fähigkeit, zurückzuschnappen, und reißt schließlich. Elastomerische Dichtungen erleiden ein ähnliches Schicksal, bekannt als Druckverformungsrest.

Wenn sie unter ständigem Druck gehalten werden, insbesondere bei hohen Temperaturen oder wenn sie bestimmten Chemikalien ausgesetzt sind, ordnen sich die Polymerketten im Gummi dauerhaft neu an. Das Material verliert seine Erinnerung und seine Fähigkeit, "zurückzudrücken". Es nimmt einen permanenten "Satz" in seiner komprimierten Form an.

Sobald dies geschieht, übt es nicht mehr genügend Kraft auf die Hardware aus, um eine dichte Abdichtung aufrechtzuerhalten. Ein leichter Druckabfall, eine geringfügige Vibration oder eine Temperaturschwankung reichen aus, damit ein Leck beginnt. An diesem Punkt hilft keine Fehlersuche mehr – die inhärente Funktionsfähigkeit der Dichtung ist für immer verloren.

Deshalb ist der Austausch von einer Gummiart gegen eine andere oft ein Kampf, den man verliert. Sie wählen nur ein anderes Material, das schließlich demselben grundlegenden Versagensmodus erliegen wird. Um den Kreislauf zu durchbrechen, brauchen Sie kein besseres Gummi – Sie brauchen ein besseres System.

Ein intelligenteres System: Trennung von Kraft und Material

Um eine wirklich zuverlässige Dichtung für extreme Bedingungen zu schaffen, müssen Sie zwei Probleme lösen: Materialabbau und Verlust der Dichtkraft. Die robusteste Lösung ist die Trennung dieser beiden Funktionen. Sie benötigen:

- Eine Dichtmanschette aus einem Material, das praktisch immun gegen Chemikalien und extreme Temperaturen ist.

- Ein Aktivierungselement, das eine konstante, permanente Dichtkraft liefert, die niemals "ermüdet".

Dies ist das elegante Konstruktionsprinzip hinter der federaktivierten PTFE-Dichtung. Es ist nicht nur eine bessere Komponente; es ist eine überlegene Designphilosophie.

Der Schild: Eine inerte PTFE-Manschette

Der äußere Körper oder die Manschette der Dichtung ist präzisionsgefertigt aus Polytetrafluorethylen (PTFE) und anderen Hochleistungspolymeren. Im Gegensatz zu Gummi ist PTFE eine der chemisch inertesten bekannten Substanzen. Es wird von praktisch allen Industriechemikalien, Lösungsmitteln und Kraftstoffen nicht beeinträchtigt. Es verfügt auch über einen unglaublichen Betriebstemperaturbereich, von kryogenen Tiefen (-275 °C / -425 °F) bis zu hoher Hitze (327 °C / 575 °F), wo Elastomere entweder zu Eis erstarren oder zu Asche zerfallen würden. Diese Manschette bildet eine undurchdringliche Barriere gegen die härtesten Prozessbedingungen.

Der Motor: Eine unerbittliche Metallfeder

Eingebettet in die PTFE-Manschette befindet sich ein Metallfederaktivator. Dies ist der "Motor" der Dichtung. Im Gegensatz zu einem Elastomer, das sich auf sein eigenes fragiles Gedächtnis verlässt, liefert diese Feder eine konstante, aktive mechanische Kraft, die die Lippen der PTFE-Manschette nach außen drückt.

Entscheidend ist, dass diese Feder niemals unter Druckverformungsrest leidet. Sie gleicht kontinuierlich den Verschleiß der Manschette, geringfügige Ausrichtungsfehler der Hardware und Druckschwankungen aus und sorgt so für eine dichte Abdichtung über eine wesentlich längere Lebensdauer. Selbst wenn die PTFE-Manschette über Millionen von Zyklen langsam abnutzt, folgt ihr die Feder und hält eine konstante Dichtkraft aufrecht.

Diese Synergie – eine widerstandsfähige Feder in einer inerten Manschette – ermöglicht es diesen Dichtungen, Drücke von über 30.000 psi zuverlässig zu handhaben und in Hochgeschwindigkeits-Rotationsanwendungen zu arbeiten, bei denen herkömmliche Dichtungen sofort überhitzen und versagen würden.

Mehr als nur Lecks beheben: Was ist möglich, wenn Ihre Dichtung nicht mehr das schwächste Glied ist?

Wenn Sie das Versagen aus Ihrem System konstruieren, indem Sie von einem passiven Gummi-O-Ring zu einem aktiven, federaktivierten Dichtungssystem wechseln, tun Sie mehr als nur ein Leck zu stoppen. Sie erschließen neue Leistungs-, Zuverlässigkeits- und Innovationsniveaus.

- Beschleunigen Sie F&E: Erweitern Sie die Grenzen Ihrer neuen Designs. Testen Sie mit aggressiveren Reagenzien, bei höheren Drücken oder über längere Zeiträume, in dem Wissen, dass Ihre Dichtung nicht der Schwachpunkt sein wird.

- Erhöhen Sie den Durchsatz: In der Halbleiter- oder chemischen Verarbeitung können Sie Prozesse heißer und schneller laufen lassen, um die Ausbeute zu steigern, im Vertrauen darauf, dass Ihre Dichtungen die intensivierten Bedingungen ohne Kontamination bewältigen können.

- Reduzieren Sie Ausfallzeiten drastisch: Verlängern Sie die Wartungsintervalle für kritische Pumpen, Ventile und Aktuatoren von Monaten auf Jahre. Stellen Sie sich vor, Sie ersetzen eine Dichtung im Rahmen einer geplanten Mehrjahresüberholung, nicht als Notfall-Feuerübung.

- Bauen Sie unerschütterliche Zuverlässigkeit auf: Für medizinische Geräte oder Luft- und Raumfahrtkomponenten bedeutet eine Dichtung, die immun gegen Alterung und Versprödung ist, ein Produkt, das sicherer, zuverlässiger ist und eine längere Haltbarkeit und Einsatzdauer hat.

Die Lösung Ihrer hartnäckigsten Dichtungsherausforderungen liegt nicht darin, eine magische Kugel zu finden. Es geht darum, die Grundursache des Versagens zu verstehen und eine Lösung zu wählen, die dafür entwickelt wurde, sie zu überwinden. Der Wechsel zu einem überlegenen Dichtungssystem ermöglicht es Ihrem Team, sich auf Innovation und Optimierung zu konzentrieren, anstatt ständig Brände zu löschen.

Ihre Anwendung hat einzigartige Anforderungen, und das Erreichen dieses Zuverlässigkeitsniveaus erfordert mehr als nur ein Standardteil; es erfordert eine präzise gefertigte Komponente. Wir sind darauf spezialisiert, kundenspezifische PTFE-Lösungen herzustellen, die darauf ausgelegt sind, Ihre spezifischen Herausforderungen zu lösen, von Einzelstücken bis zur Großserienfertigung. Wenn Sie bereit sind, den Kreislauf des Versagens zu durchbrechen und neue Leistungsmöglichkeiten zu erschließen, sprechen wir über Ihr Projekt. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Das Datenblatt sagte, es sei perfekt. Warum ist Ihre Komponente also ausgefallen?

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren