Kurz gesagt: Antihaftbeschichtungen vereinfachen die Wartung von Polytetrafluorethylen (PTFE)-Dichtungen erheblich, indem sie verhindern, dass die Dichtung an den Flanschoberflächen haftet. Dies ermöglicht eine schnellere und sauberere Entfernung, verringert das Risiko einer Beschädigung sowohl der Dichtung als auch des Metallflansches und verbessert letztendlich die Zuverlässigkeit und Lebensdauer der abgedichteten Verbindung.

Die Kernherausforderung bei PTFE-Dichtungen ist ihre Neigung, unter hoher Temperatur und hohem Druck an den Flanschflächen zu haften, was zu schwieriger Wartung und potenziellen Schäden an der Ausrüstung führt. Antihaftbeschichtungen schaffen eine nicht haftende Barriere und verwandeln eine zeitaufwändige und riskante Aufgabe in einen vorhersehbaren und effizienten Prozess.

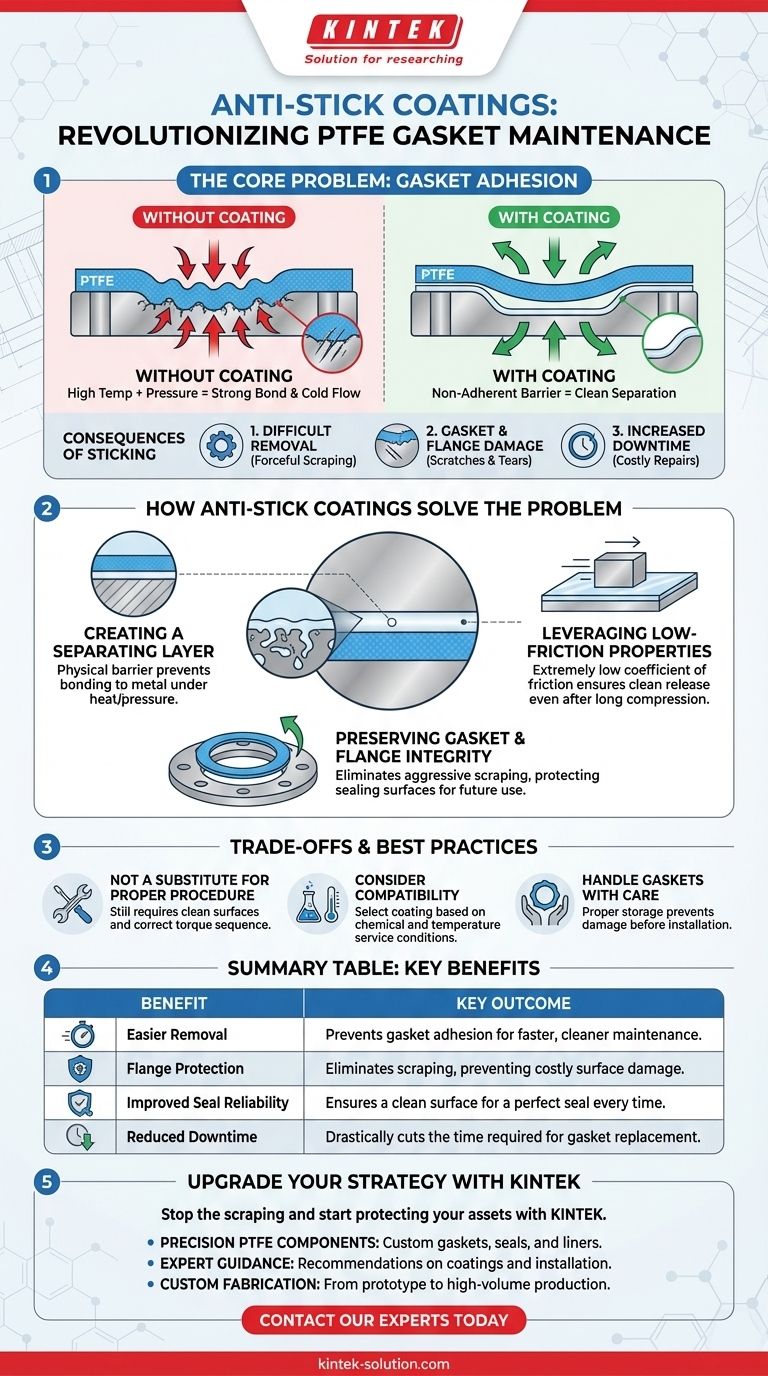

Das Kernproblem: Dichtungsadhäsion

Wenn eine PTFE-Dichtung installiert und Betriebsbelastungen ausgesetzt wird, kann sie schwer zu entfernen sein. Das Verständnis dafür, warum dies geschieht, ist der Schlüssel zur Verhinderung.

Warum PTFE-Dichtungen haften bleiben

Unter dem enormen Druck eines verschraubten Flansches kann das PTFE-Material in die mikroskopischen Unregelmäßigkeiten der Metallflanschoberfläche „kalt fließen“ oder extrudieren. In Kombination mit hohen Temperaturen entsteht eine starke Verbindung, die die Dichtung effektiv an Ort und Stelle verklebt.

Die Folgen des Haftens

Eine festsitzende Dichtung ist mehr als nur ein Ärgernis; sie ist eine Quelle erheblicher Betriebsrisiken. Das gewaltsame Abschaben, das zur Entfernung erforderlich ist, kann die Dichtung zerreißen, schwer zu reinigende Rückstände hinterlassen und, was am wichtigsten ist, die präzisionsgefertigte Flanschfläche zerkratzen oder einritzen.

Beschädigte Flanschflächen können die Integrität der nächsten Dichtung beeinträchtigen, was zu gefährlichen Leckagen, ungeplanten Ausfallzeiten und kostspieligem Nacharbeiten des Flansches führen kann.

Wie Antihaftbeschichtungen das Problem lösen

Antihaftbeschichtungen bieten eine einfache und effektive Lösung, indem sie die Wechselwirkung zwischen Dichtung und Flansch grundlegend verändern.

Schaffung einer Trennschicht

Die Beschichtung wirkt als physikalische, nicht haftende Barriere. Sie füllt die mikroskopischen Hohlräume in der Flanschoberfläche und bietet der Dichtung eine glatte Oberfläche, wodurch verhindert wird, dass das Material unter Hitze und Druck an das Metall bindet.

Nutzung der reibungsarmen Eigenschaften

Beschichtungen, insbesondere solche auf PTFE-Basis, weisen einen extrem niedrigen Reibungskoeffizienten auf. Diese inhärente Gleitfähigkeit stellt sicher, dass sich die Dichtung auch nach langer Kompression mit minimalem Aufwand sauber vom Flansch löst.

Erhaltung der Dichtungs- und Flanschintegrität

Durch die Ermöglichung einer sauberen Lösung kann die alte Dichtung intakt entfernt werden. Dies macht aggressives Schaben überflüssig und schützt so die empfindliche Flanschdichtfläche vor Beschädigungen und gewährleistet eine perfekte Oberfläche für die nächste Installation.

Abwägungen und Best Practices verstehen

Obwohl Beschichtungen sehr effektiv sind, sind sie ein Werkzeug, das im Rahmen einer umfassenderen Wartungsstrategie korrekt eingesetzt werden muss.

Beschichtungen ersetzen keine ordnungsgemäße Vorgehensweise

Eine Antihaftbeschichtung kann fehlerhafte Installationspraktiken nicht beheben. Sie müssen weiterhin sicherstellen, dass die Flanschflächen sauber und in gutem Zustand sind und dass die Schrauben mit dem richtigen Drehmoment und in der richtigen Reihenfolge angezogen werden.

Chemische und Temperaturbeständigkeit berücksichtigen

Wählen Sie immer eine Beschichtung, die für das Dichtungsmaterial und die Betriebsbedingungen geeignet ist. Beispielsweise ist ein silikonbasiertes Spray möglicherweise nicht für die extremen Temperaturen oder aggressiven Chemikalien geeignet, denen eine PTFE-Dichtung standhalten kann. Molybdändisulfid wird oft für Anwendungen mit sehr hohem Druck bevorzugt.

Dichtungen sorgfältig behandeln

Die ordnungsgemäße Handhabung und Lagerung von PTFE-Dichtungen ist weiterhin entscheidend. Eine Beschichtung schützt keine Dichtung, die vor der Installation geknickt, verbogen oder unsachgemäß gelagert wurde, da diese Schäden ihre Dichtfähigkeit beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Integrieren Sie Antihaftbeschichtungen in Ihren Wartungsplan, basierend auf Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Wartungsausfallzeiten liegt: Beschichtungen ermöglichen eine schnelle und saubere Dichtungsentfernung und verkürzen die Zeit für das Schaben und Reinigen von Flanschflächen drastisch.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Anlagen liegt: Beschichtungen sind Ihr bester Schutz gegen Flanschschäden und verhindern kostspieliges Nacharbeiten und verlängern die Lebensdauer Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Dichtzuverlässigkeit liegt: Indem sie bei jeder neuen Dichtung eine saubere, unbeschädigte Oberfläche gewährleisten, tragen Beschichtungen direkt zu einer konsistenteren und zuverlässigeren Abdichtung bei.

Durch den durchdachten Einsatz von Antihaftbeschichtungen können Sie die Effizienz, Sicherheit und Zuverlässigkeit Ihrer abgedichteten Verbindungen erheblich verbessern.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Einfachere Entfernung | Verhindert Dichtungsadhäsion für eine schnellere, sauberere Wartung. |

| Flanschschutz | Macht Schaben überflüssig und verhindert kostspielige Oberflächenschäden. |

| Verbesserte Dichtzuverlässigkeit | Gewährleistet jedes Mal eine saubere Oberfläche für eine perfekte Dichtung. |

| Reduzierte Ausfallzeiten | Verkürzt die für den Dichtungswechsel erforderliche Zeit drastisch. |

Verbessern Sie Ihre PTFE-Dichtungswartungsstrategie mit KINTEK.

Haben Sie mit kostspieligen Ausfallzeiten und Geräteschäden durch festsitzende PTFE-Dichtungen zu kämpfen? Unsere Expertise bei Hochleistungs-PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen bedeutet, dass wir die kritische Notwendigkeit zuverlässiger, wartungsfreundlicher Dichtungen verstehen.

Wir können Ihnen Folgendes bieten:

- Präzisions-PTFE-Komponenten: Maßgeschneiderte Dichtungen, Siegel, Auskleidungen und Laborgeräte, die für Ihre genaue Anwendung gebaut sind.

- Fachkundige Beratung: Empfehlungen zu den besten Antihaftbeschichtungen und Installationspraktiken für Ihre spezifischen Betriebsbedingungen.

- Kundenspezifische Fertigung: Vom Prototyp bis zur Großserienproduktion, um sicherzustellen, dass Sie das perfekte Teil für maximale Leistung und Langlebigkeit erhalten.

Stoppen Sie das Schaben und beginnen Sie mit dem Schutz Ihrer Anlagen. Kontaktieren Sie noch heute unsere Experten, um Ihre Herausforderungen und Lösungen im Bereich PTFE-Abdichtung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was sind die Schlüsselkomponenten von metallkaschierten PTFE-Gleitlagern? Ein Leitfaden zu ihrem geschichteten Aufbau

- Was sind die technischen Grenzen von PTFE-Dichtungen? Navigation durch Kriechen, Kaltfluss und Dichtungsherausforderungen

- Welche Kostenauswirkungen hat die Wahl von PTFE gegenüber NBR für Absperrschieberdichtungen? Ein Leitfaden zu den wahren Gesamtbetriebskosten

- Warum werden Dichtungen aus Teflon im Bauwesen verwendet? Um galvanische Korrosion zwischen ungleichen Metallen zu verhindern

- Warum gilt PTFE als Maßstab für reibungsarme Materialien? Unübertroffene Leistung für reibungslose Bewegung

- Warum sind PTFE-Lagerplatten unerlässlich? Gewährleistung der strukturellen Sicherheit und Langlebigkeit mit reibungsarmen Lösungen

- Welche nicht standardmäßigen Optionen gibt es für PTFE-Gleitlager? Anpassung für Temperatur, Last und Bewegung

- Wie verhalten sich die Kosten von PTFE-Leiterplatten im Vergleich zu FR4-Leiterplatten? Ein Leitfaden zur Auswahl von Hochfrequenzmaterialien