Um Polytetrafluorethylen (PTFE) an einer anderen Oberfläche haften zu lassen, müssen seine berühmt antihaftenden Eigenschaften durch einen chemischen Prozess, bekannt als Ätzen, überwunden werden. Diese Behandlung verändert die Molekularstruktur der PTFE-Oberfläche, färbt sie deutlich braun und macht sie empfänglich für Bindemittel wie Epoxidharz, das dann eine starke, dauerhafte Verbindung mit einem anderen Material eingehen kann.

Die inhärente Antihafteigenschaft von PTFE resultiert aus seiner extrem niedrigen Oberflächenenergie. Der einzig zuverlässige Weg, es mit Klebstoffen zu verbinden, besteht darin, die Oberfläche zunächst durch einen Ätzprozess chemisch zu modifizieren, was seine Eigenschaften grundlegend verändert, um die Haftung zu ermöglichen.

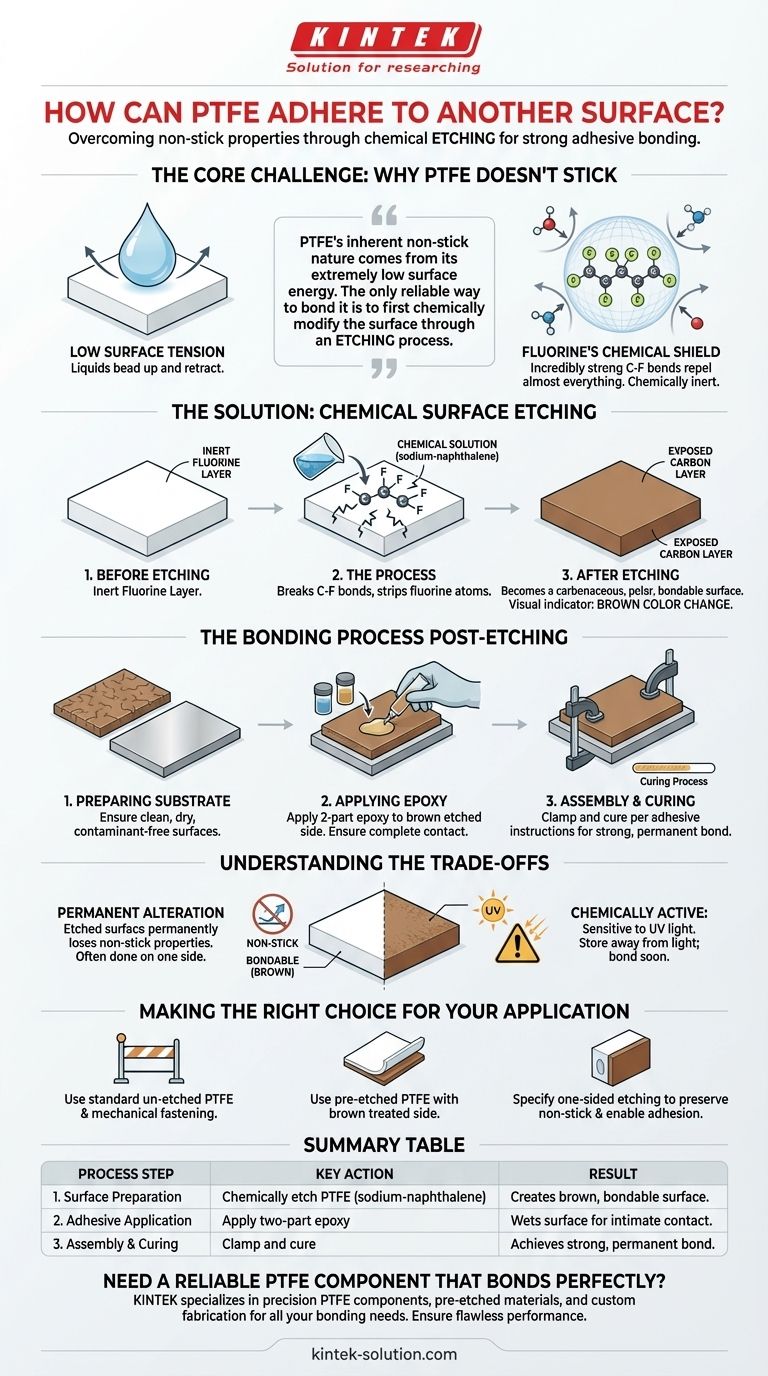

Die Kernherausforderung: Warum PTFE nicht haftet

PTFE, allgemein bekannt unter dem Markennamen Teflon®, ist eines der rutschigsten bekannten Materialien. Diese Eigenschaft, die für viele Anwendungen sehr wünschenswert ist, lässt eine Klebeverbindung unmöglich erscheinen. Die Gründe liegen in seiner grundlegenden Chemie.

Das Problem der niedrigen Oberflächenspannung

Damit ein Klebstoff funktioniert, muss er eine Oberfläche „benetzen“ können – das heißt, sich ausbreiten und intimen Kontakt herstellen. PTFE hat eine extrem niedrige Oberflächenspannung, wodurch Flüssigkeiten und Klebstoffe abperlen und sich zurückziehen, anstatt sich auszubreiten.

Dies ist dasselbe Prinzip, das Wasser auf einem frisch gewachsten Auto abperlen lässt; die Oberfläche stößt die Flüssigkeit ab und verhindert die Bildung einer echten Verbindung.

Der chemische Schild des Fluors

Auf molekularer Ebene besteht PTFE aus einer Kohlenstoffkette, die vollständig von Fluoratomen umgeben ist. Diese Kohlenstoff-Fluor-Bindungen sind unglaublich stark und stabil.

Dieser „Fluor-Schild“ ist chemisch inert und unpolar, was bedeutet, dass er praktisch keine Anziehungspunkte für andere Moleküle bietet, an denen sie haften könnten. Er stößt praktisch alles ab.

Die Lösung: Chemisches Oberflächenätzen

Um PTFE zu verkleben, kann man nicht mit seiner natürlichen Oberfläche arbeiten; man muss sie verändern. Das Ätzen ist der Industriestandard-Chemikalienprozess, der genau dies bewirkt.

Was ist Ätzen?

Ätzen ist ein Prozess, bei dem das PTFE-Material einer hochreaktiven chemischen Lösung ausgesetzt wird, typischerweise einem Natrium-Naphthalin-Komplex.

Diese Lösung greift die PTFE-Oberfläche an, bricht die starken Kohlenstoff-Fluor-Bindungen auf und entfernt die Fluoratome.

Erzeugung einer haftfähigen Oberfläche

Sobald die Fluoratome entfernt sind, bleibt eine Schicht von Kohlenstoffatomen freigelegt. Diese defluorierte Schicht ist nicht länger inert.

Sie wird zu einer kohlenstoffhaltigen, polaren Oberfläche, die hochgradig empfänglich für mechanische und chemische Bindungen mit Klebstoffen ist.

Der visuelle Indikator: Eine Farbveränderung

Eine erfolgreich geätzte PTFE-Oberfläche ist leicht zu erkennen. Die chemische Reaktion färbt den behandelten Bereich von seiner typischen weißen Farbe in ein einheitliches helles oder dunkles Braun.

Diese Farbveränderung dient als entscheidende visuelle Bestätigung dafür, dass die Oberfläche ordnungsgemäß modifiziert und bereit für die Verklebung ist.

Der Klebeprozess nach dem Ätzen

Sobald eine PTFE-Oberfläche geätzt ist, kann sie mit herkömmlichen Industrieklebstoffen verklebt werden. Die gängigste und effektivste Wahl ist ein Zwei-Komponenten-Epoxidharz.

Vorbereitung des Substrats

Die geätzte PTFE-Oberfläche sowie die Oberfläche des anderen Materials (z. B. Metall, Keramik oder ein anderer Kunststoff) sollten vor dem Auftragen des Klebstoffs sauber, trocken und frei von Verunreinigungen sein.

Auftragen des Epoxidharzes

Das Epoxidharz wird gemischt und gleichmäßig auf die braune, geätzte Seite des PTFE aufgetragen. Das Teil wird dann fest gegen das andere Substrat gedrückt, um einen vollständigen Kontakt und eine dünne, gleichmäßige Klebefuge zu gewährleisten.

Die Baugruppe wird dann gemäß den Anweisungen des Epoxidharzherstellers geklemmt und ausgehärtet, um die maximale Klebkraft zu erzielen.

Verständnis der Kompromisse

Obwohl das Ätzen eine leistungsstarke Lösung ist, ist es wichtig, deren Auswirkungen zu verstehen. Der Prozess ist nicht ohne wichtige Überlegungen.

Ätzen ist eine dauerhafte Veränderung

Der Ätzprozess ist irreversibel. Die behandelte Oberfläche verliert dauerhaft ihre Antihaft- und reibungsarmen Eigenschaften.

Aus diesem Grund wird PTFE oft nur einseitig geätzt, sodass es an einem Substrat befestigt werden kann, während die andere Seite seine charakteristische Gleitfähigkeit beibehält.

Eine chemisch aktive Oberfläche

Die braune, geätzte Oberfläche ist nun chemisch aktiv und anfällig für Zersetzung durch UV-Licht. Sie sollte vor Licht geschützt und für beste Ergebnisse relativ bald nach der Behandlung verklebt werden.

Es ist entscheidend, die Oberfläche vor dem Verkleben sauber und frei von Ölen oder Staub zu halten, um eine zuverlässige Verbindung zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Um PTFE erfolgreich in einer verklebten Baugruppe zu verwenden, muss Ihr Ansatz zielgerichtet sein und mit den einzigartigen Eigenschaften des Materials übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Antihaftbarriere liegt: Verwenden Sie Standard-PTFE ohne Ätzung und verlassen Sie sich auf mechanische Befestigung (z. B. Schrauben oder Presspassung), da jeder Klebstoff seine Kerneigenschaft beeinträchtigen würde.

- Wenn Ihr Hauptaugenmerk auf der Verklebung eines PTFE-Liners liegt: Sie müssen eine vor-geätzte PTFE-Folie oder -Folie beziehen und verwenden, erkennbar an ihrer braunen, behandelten Seite.

- Wenn Sie eine kundenspezifische Komponente zum Verkleben entwerfen: Geben Sie in Ihrem Design eine einseitige Ätzung an, um die kritischen Antihafteigenschaften auf der Funktionsseite zu erhalten und gleichzeitig die Haftung auf der Rückseite zu ermöglichen.

Durch das Verständnis und die Nutzung des chemischen Ätzens können Sie die einzigartigen Vorteile von PTFE erfolgreich in Baugruppen integrieren, die eine dauerhafte Klebeverbindung erfordern.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Oberflächenvorbereitung | Chemische Ätzung von PTFE unter Verwendung einer Natrium-Naphthalin-Lösung. | Bricht Kohlenstoff-Fluor-Bindungen und erzeugt eine braune, haftfähige Oberfläche. |

| 2. Klebstoffauftrag | Auftragen eines Zwei-Komponenten-Epoxidharzes auf die geätzte Oberfläche. | Epoxidharz benetzt die Oberfläche und stellt intimen Kontakt für die Verklebung her. |

| 3. Montage & Aushärtung | Klemmen der Baugruppe und Aushärten gemäß den Anweisungen des Epoxidharzes. | Erreicht eine starke, dauerhafte Verbindung mit dem Substrat. |

Benötigen Sie eine zuverlässige PTFE-Komponente, die perfekt haftet?

KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir bieten geätztes PTFE und kundenspezifische Fertigungsdienstleistungen, von Prototypen bis hin zu Großserienaufträgen, um sicherzustellen, dass Ihre verklebten Baugruppen einwandfrei funktionieren.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und unsere Expertise bei PTFE-Lösungen zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Vorteile von mit Kohlenstoffgraphit verstärktem PTFE? Erzielen Sie überlegene Verschleiß- und Kriechfestigkeit

- Was ist reines PTFE und was sind seine typischen Anwendungen? Entfesseln Sie die Kraft reiner Leistung

- In welchen Branchen wird PTFE üblicherweise verwendet und zu welchen Zwecken? Entdecken Sie seine einzigartigen Eigenschaften

- Was sind die wichtigsten Spezifikationen von PTFE-Material? Entfesseln Sie seine extreme Leistung und Grenzen

- Was sind die gängigen PTFE-Typen und ihre Anwendungen? Wählen Sie den richtigen Typ für Ihre Leistungsanforderungen

- Was sind die Hauptmethoden zur Herstellung von PTFE? Wählen Sie den richtigen Weg für Ihre Anwendung

- Wie wird PTFE hergestellt? Die Geheimnisse seiner außergewöhnlichen Eigenschaften lüften

- Was sind die Eigenschaften von bronzefülltem PTFE? Ein Hochleistungskomposit für anspruchsvolle Anwendungen