Um eine PTFE-Dichtung für extreme Bedingungen anzupassen, muss das Bohrungsdesign modifiziert werden, um spezifischen Fehlerarten entgegenzuwirken. Für Hochgeschwindigkeitsanwendungen muss die Rotation der Dichtung durch ein angeflanschtes Design verhindert werden, das durch die Hardware festgeklemmt wird. Bei Hochszenarien ist der Schlüssel zur Erhöhung der Steifigkeit der Dichtung die Verlängerung ihrer Ferse, um der Extrusion zu widerstehen.

Die Kernherausforderung bei Hochleistungsdichtungen ist der Umgang mit physikalischen Kräften. Die Lösung liegt nicht in der Änderung des PTFE-Materials selbst, sondern in der strategischen Modifikation der Geometrie der Dichtung, um sie gegen Rotationsbelastung (Geschwindigkeit) zu verankern oder ihre Verformung unter Last (Druck) zu verhindern.

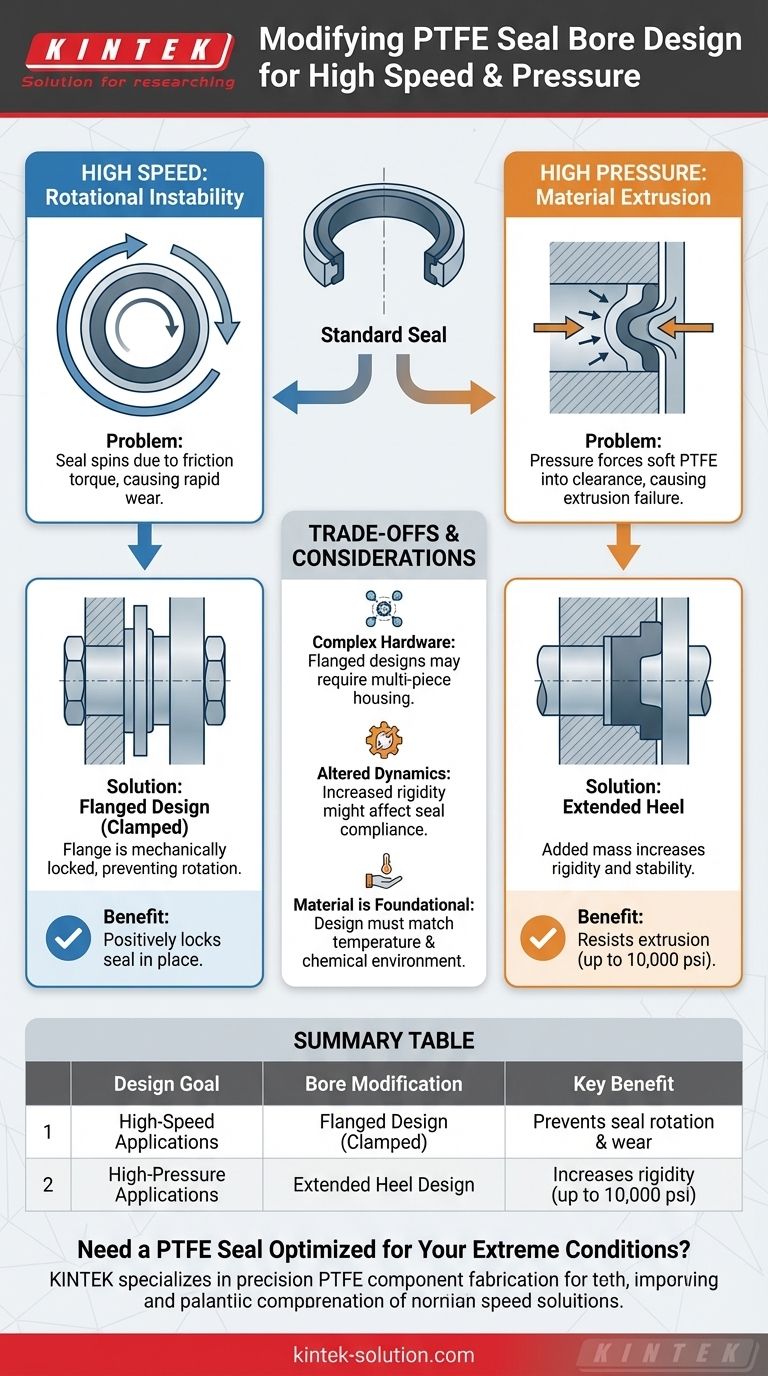

Die Herausforderung: Warum Standarddichtungen bei Extremen versagen

Standard-PTFE-Dichtungen, die oft durch einen O-Ring vorgespannt werden, sind für eine Vielzahl von Anwendungen hervorragend geeignet. Wenn sie jedoch an die Obergrenzen von Geschwindigkeit oder Druck gebracht werden, werden ihre mechanischen Schwächen offengelegt, was zu vorhersehbaren Ausfällen führt.

Das Problem bei hoher Geschwindigkeit: Rotationsinstabilität

Bei sehr hohen Drehzahlen kann die Reibung zwischen dem Dichtlippen und der beweglichen Welle genügend Drehmoment erzeugen, um die statische Reibung zu überwinden, die den Dichtungskörper in seiner Nut hält.

Dies führt dazu, dass sich die gesamte Dichtung in der Bohrung dreht. Diese unkontrollierte Rotation führt zu schnellem, ungleichmäßigem Verschleiß und katastrophalem Dichtungsversagen.

Das Problem bei hohem Druck: Materialextrusion

Unter hohem Druck wird das relativ weiche PTFE-Material enormen Kräften ausgesetzt. Diese Kraft versucht, das Dichtungsmaterial in den kleinen Spalt zwischen den statischen und dynamischen Hardwarekomponenten zu drücken.

Dieser als Extrusion bekannte Prozess beschädigt die Dichtung dauerhaft, erzeugt eine Leckage und macht sie unwirksam.

Bohrungsmodifikationen für anspruchsvolle Anwendungen

Um diese Einschränkungen zu überwinden, wird die Geometrie der Dichtung modifiziert, um mechanische Stabilität dort hinzuzufügen, wo sie am dringendsten benötigt wird. Dies sind keine exotischen Änderungen, sondern grundlegende Verbesserungen des Kerndesigns der Dichtung.

Die Lösung für hohe Geschwindigkeit: Das Flanschdesign

Für Hochgeschwindigkeits-Rotationsanwendungen wird der O-Ring oft durch ein Flanschdesign ersetzt. Diese Modifikation fügt dem Außendurchmesser der Dichtung einen radialen Flansch hinzu.

Dieser Flansch wird dann bei der Montage mechanisch zwischen zwei Teilen des Gehäusegehäuses eingeklemmt. Durch das feste Arretieren der Dichtung ist es physisch unmöglich, dass sie sich dreht, unabhängig von der Wellengeschwindigkeit oder Reibung.

Die Lösung für hohen Druck: Die verlängerte Ferse

Um hohem Druck standzuhalten, wird das Dichtungsprofil mit einer verlängerten Ferse modifiziert. Dies fügt der statischen, nicht kontaktierenden Seite der Dichtung erhebliches Material und Dicke hinzu.

Diese zusätzliche Masse erhöht die Steifigkeit und Stabilität der Dichtung dramatisch. Sie wirkt als Stütze und verhindert, dass der Druck die Dichtung verformt und sie in den Spalt extrudiert. In Kombination mit einem O-Ring-Vorspanner kann dieses Design Druckwerte von bis zu 10.000 psi erreichen.

Verständnis der Kompromisse

Obwohl diese Modifikationen sehr effektiv sind, bringen sie Designüberlegungen mit sich, die für eine erfolgreiche Implementierung von entscheidender Bedeutung sind. Objektivität erfordert die Anerkennung dieser Faktoren.

Flanschdesigns erfordern komplexere Hardware

Eine einfache Einpressdichtung passt in eine unkomplizierte Nut. Eine Flanschdichtung erfordert jedoch eine komplexere Aufnahme, oft ein zweiteiliges Gehäuse oder eine verschraubte Halteplatte, um die notwendige Klemmkraft bereitzustellen. Dies kann die Fertigungskomplexität und die Montagezeit erhöhen.

Verlängerte Fersen können die Dichtungsdynamik verändern

Ein steiferes Dichtungsprofil widersteht der Extrusion besser, ist aber möglicherweise weniger nachgiebig gegenüber Hardware-Unvollkommenheiten. Das Design muss sorgfältig ausbalanciert werden, um sicherzustellen, dass die erhöhte Stabilität die Fähigkeit der Dichtlippe, einen effektiven Kontakt aufrechtzuerhalten, nicht beeinträchtigt.

Materialeigenschaften sind grundlegend

Diese geometrischen Verbesserungen funktionieren, weil sie die inhärenten Stärken von PTFE nutzen, wie z. B. seinen geringen Reibungskoeffizienten und seine hohe Temperaturbeständigkeit (bis zu 500 °F). Das beste Design der Welt wird fehlschlagen, wenn das Basismaterial nicht für die Betriebstemperatur und die chemische Umgebung geeignet ist.

Die richtige Designwahl treffen

Ihre endgültige Entscheidung sollte direkt mit der primären Herausforderung verknüpft sein, die Sie lösen müssen. Nutzen Sie die Betriebsbedingungen Ihres Systems als primären Leitfaden für die Dichtungsspezifikation.

- Wenn Ihr Hauptaugenmerk auf hoher Drehzahl liegt: Wählen Sie ein Flanschdichtungsdesign, das mechanisch in der Hardware festgeklemmt ist, um eine positive Verriegelung gegen Rotation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Systemdruck liegt: Spezifizieren Sie eine Dichtung mit einer verlängerten Ferse, um die notwendige Steifigkeit und Stabilität zu gewährleisten und eine Extrusion zu verhindern.

- Wenn Sie sowohl mit hoher Geschwindigkeit als auch mit hohem Druck konfrontiert sind: Sie benötigen eine technische Lösung, die wahrscheinlich diese Prinzipien kombiniert und möglicherweise fortschrittliche PTFE-Füllmaterialien zur Bewältigung von Hitze und Verschleiß erfordert.

Indem Sie verstehen, wie diese spezifischen geometrischen Änderungen unterschiedliche mechanische Probleme lösen, können Sie ein robusteres und zuverlässigeres Dichtungssystem entwickeln.

Zusammenfassungstabelle:

| Designziel | Bohrungsmodifikation | Hauptvorteil |

|---|---|---|

| Hochgeschwindigkeitsanwendungen | Flanschdesign (eingespannt) | Verhindert Dichtungsrotation und Verschleiß |

| Hochdruckanwendungen | Design mit verlängerter Ferse | Erhöht die Steifigkeit, um Extrusion zu widerstehen (bis zu 10.000 psi) |

Benötigen Sie eine PTFE-Dichtung, die für Ihre extremen Bedingungen optimiert ist?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranche. Ob Sie eine kundenspezifische Flanschdichtung für Hochgeschwindigkeits-Rotationsanwendungen oder eine Hochdruckdichtung mit verlängerter Ferse benötigen, unsere Expertise gewährleistet eine robuste, zuverlässige Lösung.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Dichtungen für Spitzenleistung konstruiert sind.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen