Der Hauptunterschied liegt in ihren mechanischen Eigenschaften, nicht in ihrer chemischen Beständigkeit. Während sowohl Voll-PTFE- als auch PTFE-ummantelte O-Ringe einen hervorragenden Widerstand gegen Chemikalien und extreme Temperaturen bieten, verfügt die ummantelte Version über einen elastomeren Kern. Dieser Kern verleiht ihr die entscheidende Elastizität und das Rückstellvermögen, die für eine zuverlässige Abdichtung erforderlich sind – eine Eigenschaft, die starren Voll-PTFE-O-Ringen von Natur aus fehlt.

Die Wahl zwischen einem Voll-PTFE- und einem ummantelten PTFE-O-Ring ist im Grunde die Wahl zwischen einer starren Dichtung und einer elastischen Abdichtung. Ein ummantelter O-Ring kombiniert die chemische Inertheit von PTFE mit der physikalischen Leistung von Gummi, wodurch er für einen viel breiteren Anwendungsbereich dynamischer und kritischer Dichtungsaufgaben geeignet ist.

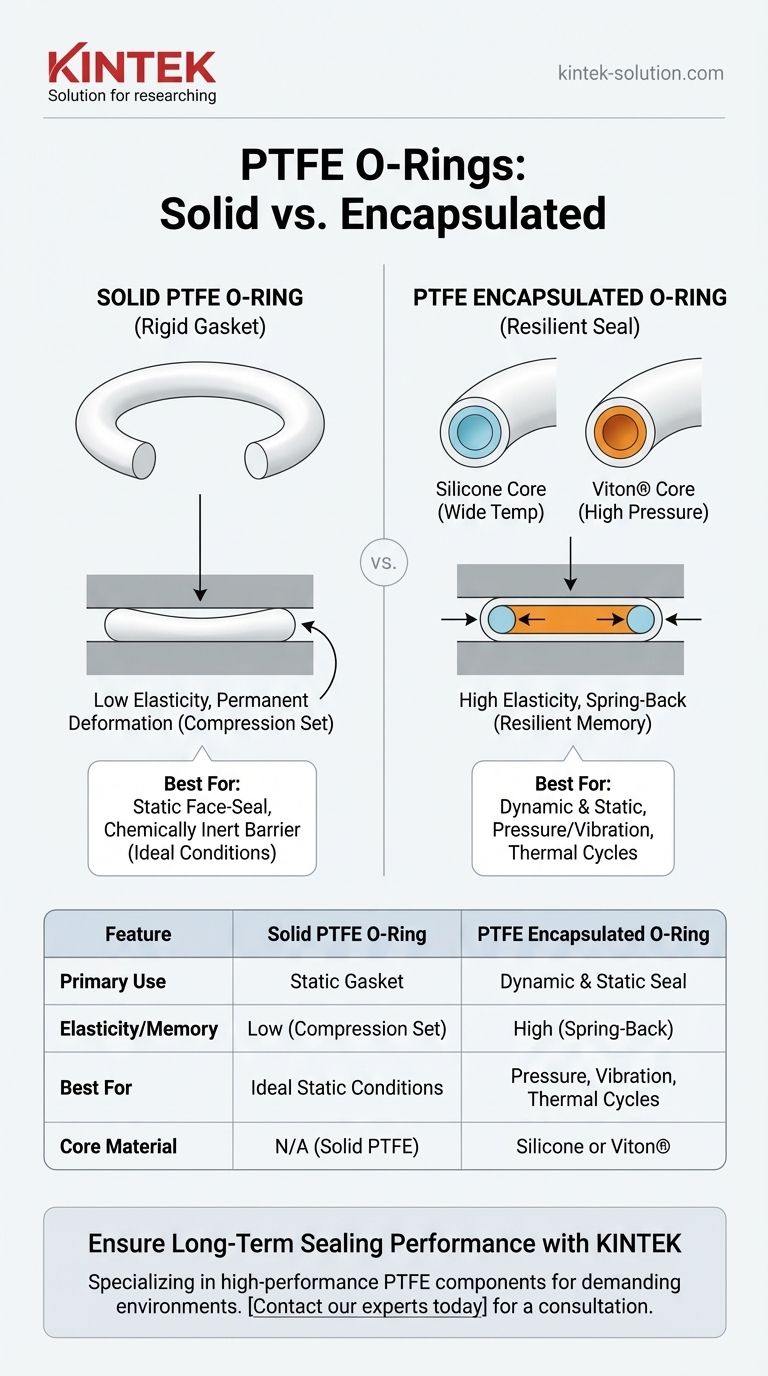

Die grundlegenden Konstruktionen verstehen

Um die richtige Komponente auszuwählen, müssen Sie zunächst verstehen, wie ihre Konstruktion ihre Funktion bestimmt. Die beiden Produkte erfüllen trotz ihrer ähnlichen Materialbezeichnungen sehr unterschiedliche technische Anforderungen.

Voll-PTFE-O-Ringe: Die inerte Barriere

Ein Voll-PTFE-O-Ring wird aus einem einzigen, homogenen Stück Polytetrafluorethylen gefertigt. Er fungiert als statische Dichtung und bildet eine einfache physische Barriere.

Seine Stärken sind erheblich: Er ist praktisch immun gegen chemische Angriffe, verfügt über einen außergewöhnlich breiten Betriebstemperaturbereich (von -250°C bis +250°C) und weist einen extrem niedrigen Reibungskoeffizienten auf.

Seine entscheidende Schwäche ist jedoch seine mangelnde Elastizität. PTFE ist ein starrer Kunststoff; wenn er komprimiert wird, verformt er sich dauerhaft und kehrt nicht in seine ursprüngliche Form zurück. Dieses Phänomen wird als Druckverformungsrest bezeichnet.

Ummantelte O-Ringe: Die Hybridlösung

Ein ummantelter O-Ring ist eine Verbunddichtung. Er besteht aus einem robusten, nahtlosen Außenmantel aus PTFE (oder einem ähnlichen Fluorpolymer wie FEP/PFA), der einen Kern aus Hochleistungsgummi vollständig umschließt.

Dieses Design vereint auf geniale Weise die Stärken zweier Materialklassen. Der äußere PTFE-Mantel sorgt für die chemisch inerte, reibungsarme Kontaktfläche, während der innere Elastomermantel die Flexibilität und den „Gegendruck“ liefert, die für eine positive Abdichtung erforderlich sind.

Die beiden gängigsten Kernmaterialien sind Silikon und Viton® (FKM), die jeweils ein unterschiedliches Leistungsprofil bieten.

Wie der Kern die Dichtungsleistung bestimmt

Die Anwesenheit eines aktivierenden Kerns ist der entscheidende Vorteil des ummantelten Designs. Ohne diesen inneren Druck kann eine Dichtung unter realen Bedingungen leicht versagen.

Die entscheidende Rolle der Elastizität

Eine effektive Dichtung muss ständig eine Kraft gegen die abzudichtenden Flächen ausüben. Diese Rückstellfähigkeit ermöglicht es ihr, Oberflächenunvollkommenheiten, Druckschwankungen sowie Wärmeausdehnung oder -kontraktion auszugleichen.

Voll-PTFE kann dies nicht leisten. Einmal komprimiert, bleibt es komprimiert. Jede geringfügige Verschiebung oder Vibration in der Baugruppe kann einen Leckpfad erzeugen.

Die Option mit Silikonkern

Ein Silikonkern ist eine ausgezeichnete Allzweckwahl, geschätzt für seinen weiten Temperaturbereich, der den PTFE-Mantel ergänzt. Er behält seine Flexibilität bei sehr niedrigen Temperaturen und funktioniert gut bei hohen Temperaturen.

Die Option mit Viton® (FKM)-Kern

Ein Viton® (Fluorelastomer)-Kern bietet eine überlegene Beständigkeit gegen Druckverformungsrest im Vergleich zu Silikon. Dies macht ihn zur bevorzugten Wahl für Anwendungen mit höherem Druck oder wenn die Aufrechterhaltung einer konstanten Dichtkraft über eine lange Lebensdauer absolut entscheidend ist.

Abwägungen und Einschränkungen verstehen

Die Wahl der richtigen Dichtung erfordert eine objektive Betrachtung der potenziellen Nachteile und Fehlerquellen jeder Option.

Die Unflexibilität von Voll-PTFE

Der Hauptnachteil von Voll-PTFE ist seine schlechte Beständigkeit gegen Druckverformungsrest. Es eignet sich nur für völlig statische, Stirnflächendichtungsanwendungen, bei denen die Dichtflächen perfekt bearbeitet sind und keinerlei Bewegung, Vibration oder thermische Zyklen auftreten. Die Verwendung in einer dynamischen oder nicht idealen statischen Anwendung führt fast mit Sicherheit zu einem Leck.

Die Elastizität ummantelter Ringe

Der Hauptvorteil eines ummantelten O-Rings ist seine Elastizität und Beständigkeit gegen Druckverformungsrest. Dies ermöglicht es ihm, als echter O-Ring zu fungieren und eine aktive, elastische Abdichtung sowohl in statischen als auch in leicht dynamischen Anwendungen in einer Vielzahl rauer Umgebungen aufrechtzuerhalten. Er verhindert ein vorzeitiges Dichtungsversagen, das durch aggressive Flüssigkeiten oder Gase verursacht wird.

Kosten- und Installationsaspekte

Ummantelte O-Ringe sind in der Herstellung komplexer und daher teurer als Voll-PTFE-Ringe. Darüber hinaus muss bei der Installation darauf geachtet werden, den dünnen PTFE-Mantel nicht einzuritzen oder zu zerkratzen, da dies die chemische Beständigkeit der Dichtung beeinträchtigen und den anfälligen Kern freilegen würde.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte ausschließlich auf den mechanischen Anforderungen Ihrer Dichtungsumgebung beruhen, nicht nur auf der chemischen Verträglichkeit.

- Wenn Ihr Hauptaugenmerk auf einer statischen Stirnflächendichtung in einer chemisch aggressiven Umgebung mit niedrigem Druck liegt: Ein Voll-PTFE-O-Ring kann als kostengünstige und ausreichend inerte Dichtung dienen.

- Wenn Ihre Anwendung Druck, thermische Zyklen, Vibrationen oder jegliche potenzielle Gelenkbewegung beinhaltet: Die Elastizität eines PTFE-ummantelten O-Rings ist unerlässlich, um eine langfristige, leckagefreie Abdichtung zu gewährleisten.

- Wenn Sie die mechanische Leistung eines Gummi-O-Rings benötigen, das Medium jedoch für jeden Standard-Elastomer zu korrosiv ist: Ein PTFE-ummantelter O-Ring ist die ideale Lösung und bietet einen chemisch undurchlässigen Schutzschild für einen elastischen Kern.

Letztendlich wird Ihnen das Verständnis des grundlegenden Unterschieds zwischen einer statischen Dichtung und einer dynamischen Abdichtung helfen, die Komponente auszuwählen, die die Zuverlässigkeit für Ihr spezifisches Ziel gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Voll-PTFE-O-Ring | PTFE-ummantelter O-Ring |

|---|---|---|

| Hauptverwendung | Statische Stirnflächendichtung | Dynamische & statische elastische Dichtung |

| Elastizität / Rückstellvermögen | Gering (Anfällig für Druckverformungsrest) | Hoch (Elastisch, Rückfederung) |

| Am besten geeignet für | Chemisch inerte Barriere unter idealen, statischen Bedingungen | Anwendungen mit Druck, Vibration oder thermischen Zyklen |

| Kernmaterial | Nicht zutreffend (Voll-PTFE) | Silikon (weiter Temperaturbereich) oder Viton® (hoher Druck) |

Sichern Sie die langfristige Dichtungsleistung mit KINTEK

Die Auswahl des richtigen O-Rings ist entscheidend für die Zuverlässigkeit Ihrer Ausrüstung. Ob Sie die chemische Inertheit einer Voll-PTFE-Dichtung oder die elastische, dynamische Abdichtung eines ummantelten O-Rings benötigen, KINTEK verfügt über die Expertise und Fertigungspräzision, um dies zu liefern.

Wir sind spezialisiert auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und Laborgeräten, für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Von Prototypen bis hin zu Großserienaufträgen stellen wir sicher, dass jedes Teil Ihren genauen Spezifikationen für anspruchsvolle Umgebungen entspricht.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen und die perfekte Dichtungslösung finden. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Welche technischen Hauptmerkmale beeinflussen die Leistung von PTFE-Membranen? Optimierung auf Haltbarkeit & Chemische Beständigkeit

- Was ist der kontinuierliche Betriebstemperaturbereich für PTFE-Teflon-O-Ringe? Leitfaden zur Leistung von -200°C bis 260°C

- Welche Branchen und Anwendungen nutzen PTFE-Teile? Entdecken Sie die Vielseitigkeit von PTFE

- In welchen Branchen werden PTFE-Dichtungen häufig eingesetzt und warum? Lösen Sie anspruchsvolle Dichtungsherausforderungen

- Wie wird PTFE zu verwendbaren Formen verarbeitet? Vom Pulver zu Präzisionsteilen

- Wie trägt die PTFE-Auskleidung zur chemischen Beständigkeit des Ventils bei? Erzielen Sie unübertroffene Zuverlässigkeit in rauen Umgebungen

- In welchen Branchen werden PTFE-Regelventile häufig eingesetzt? Unerlässlich für korrosive & hochreine Flüssigkeiten

- Was ist der Zweck von PTFE-Führungsleisten? Erzielen Sie eine reibungslose, zuverlässige Bewegung in Ihren Systemen