Bei der Auswahl einer PTFE-Platte ist die Dicke der Hauptfaktor, der ihre mechanische Funktion und Eignung für eine Anwendung bestimmt. Dickere Platten werden wegen ihrer strukturellen Integrität und ihrer Fähigkeit, hohe Lasten in Anwendungen wie Dichtungen oder bearbeiteten Teilen aufzunehmen, gewählt. Umgekehrt bieten dünnere Platten Flexibilität und eignen sich ideal für Anwendungen mit geringer Beanspruchung, wie z. B. Antihaftauskleidungen oder chemische Barrieren, bei denen die Anpassung an eine Oberfläche entscheidend ist.

Die Wahl der Dicke einer PTFE-Platte ist im Grunde ein Kompromiss zwischen mechanischer Festigkeit und Materialflexibilität. Sie wägen das Bedürfnis ab, dass die Platte als strukturelles Bauteil fungiert, gegen ihre Fähigkeit, als biegsame Oberflächenschicht zu dienen.

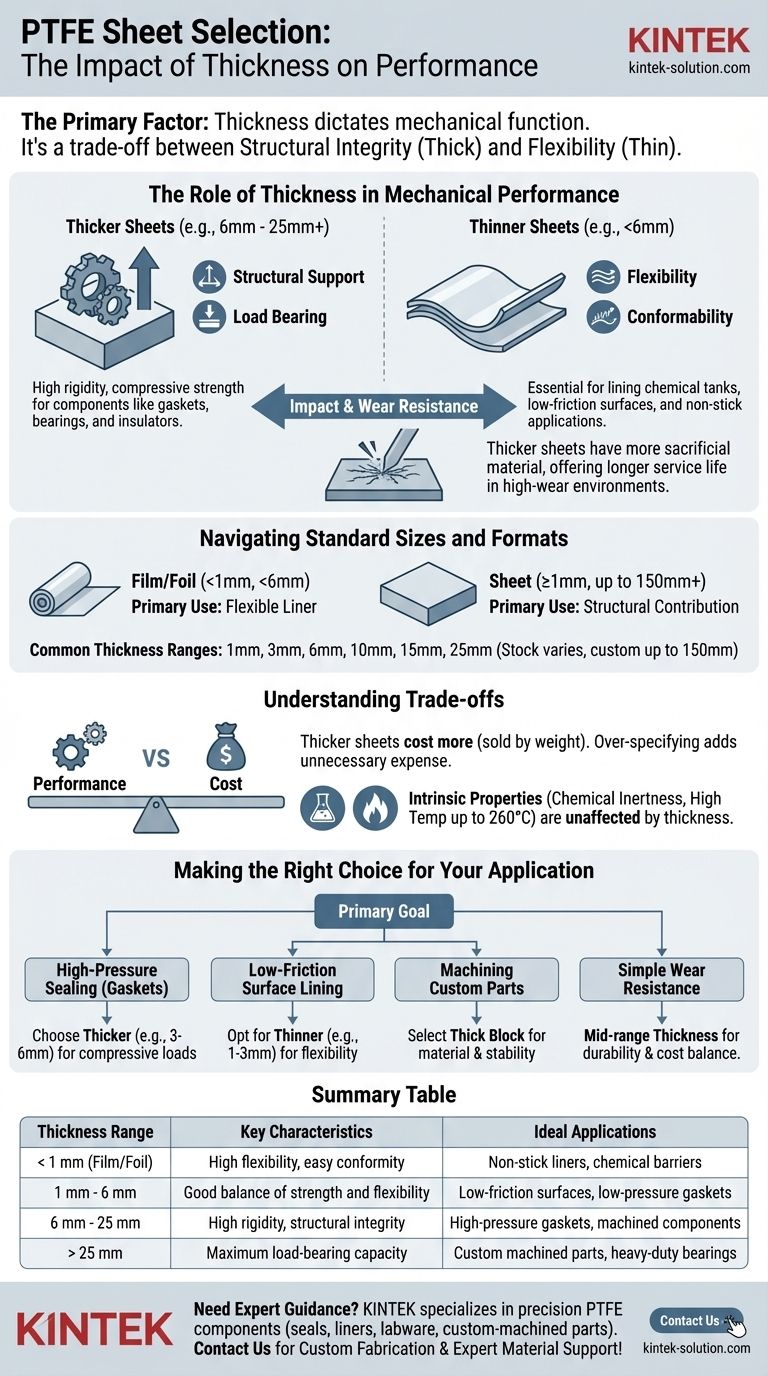

Die Rolle der Dicke bei der mechanischen Leistung

Die physikalische Dicke einer PTFE-Platte korreliert direkt mit ihrer Festigkeit, Steifigkeit und Gesamtbeständigkeit. Das Verständnis dafür, wie diese eine Dimension die Leistung beeinflusst, ist entscheidend für die richtige Materialauswahl.

Strukturelle Unterstützung und Lastaufnahme

Dickere PTFE-Platten, oft im Bereich von 6 mm bis 25 mm oder mehr, bieten erhebliche Steifigkeit und Druckfestigkeit. Dies macht sie für Anwendungen geeignet, die strukturelle Unterstützung erfordern.

Diese Platten können zu kundenspezifischen Komponenten wie Lagern, Isolatoren oder Blöcken bearbeitet werden. Bei Hochdruckdichtungen gewährleistet eine dickere Platte eine dauerhafte Abdichtung, die dem Zerdrücktwerden oder der Extrusion unter Last widersteht.

Flexibilität und Anpassungsfähigkeit

Dünnere Platten, typischerweise unter 6 mm, sind wesentlich flexibler. Diese Eigenschaft ist unerlässlich, wenn sich das PTFE an eine konturierte Oberfläche anpassen muss.

Anwendungen wie die Auskleidung von Chemikalientanks, die Schaffung von reibungsarmen Gleitflächen oder die Verwendung als Antihaftbeschichtung profitieren von der Fähigkeit eines dünneren Materials, sich zu biegen, ohne zu reißen.

Stoß- und Verschleißfestigkeit

Obwohl alles PTFE eine ausgezeichnete Verschleißfestigkeit aufweist, hat eine dickere Platte von Natur aus mehr Material, das sich im Laufe ihrer Lebensdauer abtragen lässt.

In Umgebungen mit hohem Verschleiß, wie z. B. Gleitplatten oder Verschleißstreifen, bietet eine dickere Platte eine längere Lebensdauer, einfach weil mehr opferbares Material zur Verfügung steht.

Umgang mit Standardgrößen und -formaten

Lieferanten bieten PTFE in verschiedenen Standarddicken an, aber es ist wichtig, die Terminologie und die allgemein verfügbaren Optionen zu verstehen.

Unterscheidung zwischen „Platte“ und „Folie“

Im Allgemeinen kann PTFE-Material mit einer Dicke unter 6 mm, und insbesondere unter 1 mm, als PTFE-Folie kategorisiert werden.

Diese Unterscheidung ist wichtig, da „Folie“ eine primäre Verwendung als flexible Auskleidung oder Barriere impliziert, während „Platte“ eine gewisse strukturelle Funktion impliziert.

Häufige Dickenbereiche

Standard-Lagervorräte für PTFE-Platten umfassen oft Optionen wie 1 mm, 3 mm, 6 mm, 10 mm, 15 mm und 25 mm. Spezialisierte Lieferanten können Platten mit einer Dicke von bis zu 150 mm liefern.

Überprüfen Sie die verfügbaren Lagerbestände immer bei Ihrem spezifischen Lieferanten, da dessen Standardangebot variieren kann.

Die Rolle des Zuschnitts nach Maß

Die meisten Lieferanten bieten Zuschnittdienste nach Maß an. Dies ermöglicht es Ihnen, die exakte Länge und Breite anzugeben, die Sie benötigen, aber die Dicke bleibt das primäre Auswahlkriterium, das Sie anhand der Anforderungen Ihrer Anwendung bestimmen müssen.

Die Kompromisse verstehen

Bei der Auswahl der richtigen Dicke geht es nicht darum, die dickste Option zu finden, sondern die am besten geeignete. Eine falsche Wahl führt entweder zu vorzeitigem Versagen oder zu unnötigen Kosten.

Leistung vs. Kosten

Der wichtigste Kompromiss sind die Kosten. PTFE wird nach Gewicht verkauft, daher kostet eine 10 mm dicke Platte bei gleichen Abmessungen erheblich mehr als eine 5 mm dicke Platte.

Eine Überspezifizierung der Dicke bringt keinen Mehrwert, wenn die Anwendung nicht die zusätzliche strukturelle Festigkeit erfordert; sie verursacht nur unnötige Ausgaben.

Über die Dicke hinaus: Intrinsische Eigenschaften

Denken Sie daran, dass die Dicke nur mechanische Eigenschaften beeinflusst. Wichtige Eigenschaften von PTFE, wie seine chemische Inertheit und hohe Temperaturbeständigkeit (bis zu 260 °C / 500 °F), sind dem Material selbst eigen.

Eine 2 mm dicke Platte widersteht denselben aggressiven Chemikalien wie eine 20 mm dicke Platte. Ihre Auswahl sollte zunächst bestätigen, dass PTFE für die chemische und thermische Umgebung geeignet ist, und dann die Dicke verwenden, um die physikalischen Anforderungen zu erfüllen.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei der Entscheidung über die Dicke von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf Hochdruckdichtungen liegt: Wählen Sie eine dickere Platte (z. B. 3 mm bis 6 mm), die Druckbelastungen standhält, ohne extrudiert zu werden.

- Wenn Ihr Hauptaugenmerk auf einer reibungsarmen Oberflächenauskleidung liegt: Entscheiden Sie sich für eine dünnere Platte (z. B. 1 mm bis 3 mm), die flexibel genug ist, um sich dem Substrat anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung kundenspezifischer Teile liegt: Wählen Sie einen dicken Block oder eine dicke Platte, die genügend Rohmaterial und strukturelle Stabilität für die Abmessungen und Belastungsanforderungen des Endbauteils bietet.

- Wenn Ihr Hauptaugenmerk auf einfachem Verschleißschutz liegt: Eine mittlere Dicke bietet ein gutes Gleichgewicht zwischen Haltbarkeit und Kosten für Anwendungen wie Gleitlager oder Verschleißstreifen.

Letztendlich gewährleistet die Anpassung der Plattendicke an die spezifischen mechanischen Belastungen Ihres Projekts sowohl eine zuverlässige Leistung als auch Kosteneffizienz.

Zusammenfassungstabelle:

| Dickenbereich | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|

| < 1 mm (Folie) | Hohe Flexibilität, einfache Anpassung | Antihaftauskleidungen, chemische Barrieren |

| 1 mm - 6 mm | Gutes Gleichgewicht zwischen Festigkeit und Flexibilität | Reibungsarme Oberflächen, Niederdruckdichtungen |

| 6 mm - 25 mm | Hohe Steifigkeit, strukturelle Integrität | Hochdruckdichtungen, bearbeitete Komponenten |

| > 25 mm | Maximale Tragfähigkeit | Kundenspezifisch bearbeitete Teile, Hochleistungslager |

Benötigen Sie fachkundige Beratung bei Ihrer PTFE-Plattenauswahl?

Die Wahl der richtigen PTFE-Dicke ist entscheidend für den Erfolg Ihrer Anwendung. Bei KINTEK sind wir spezialisiert auf die Herstellung präziser PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen, Laborgeräten und kundenspezifisch bearbeiteten Teilen – für die Halbleiter-, Medizin-, Labor- und Industriezweige.

Wir bieten:

- Kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen

- Fachkundige Materialauswahlunterstützung zur Abstimmung der Dicke auf Ihre mechanischen und chemischen Anforderungen

- Präzisionsfertigung, die eine zuverlässige Leistung in anspruchsvollen Umgebungen gewährleistet

Lassen Sie unser Team Ihnen helfen, Ihre PTFE-Lösung hinsichtlich Haltbarkeit, Kosteneffizienz und Leistung zu optimieren. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech