Im Kern wird PTFE für Halbleiterumgebungen auf zwei Arten angepasst: durch die Nutzung seiner außergewöhnlichen inhärenten Eigenschaften, wie chemische Inertheit und Reinheit, und durch die Formulierung spezialisierter Typen, wie antistatisches PTFE, um spezifische Fertigungsanforderungen zu erfüllen. Dieser duale Ansatz ermöglicht es dem Material, kritische Herausforderungen im Zusammenhang mit chemischer Korrosion, elektrostatischer Entladung (ESD) und Prozesskontamination zu lösen, die für die Chipherstellung einzigartig sind.

Die Eignung von PTFE für die Halbleiterfertigung beruht nicht auf einer einzigen Eigenschaft, sondern auf einer Kombination seiner grundlegenden chemischen Stabilität und der Verfügbarkeit verbesserter Typen. Zu verstehen, welche Eigenschaft welches spezifische Problem löst, ist der Schlüssel zu seiner effektiven Anwendung.

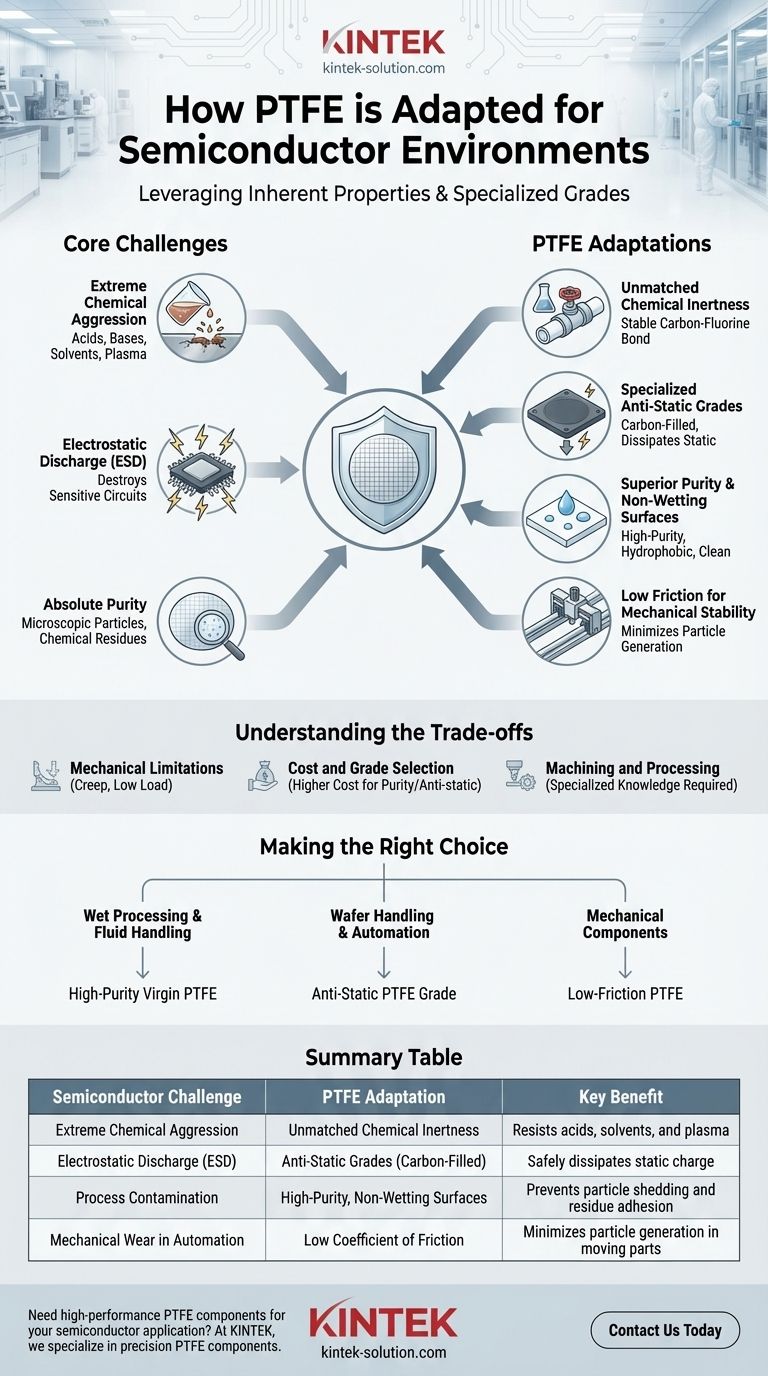

Die Kernherausforderungen von Halbleiterumgebungen

Um zu verstehen, warum PTFE so entscheidend ist, müssen wir zunächst die einzigartig feindliche Umgebung einer Halbleiterfabrik würdigen. Die Prozesse umfassen eine Kombination aus extremer chemischer Aggressivität, Empfindlichkeit gegenüber statischer Elektrizität und einem kompromisslosen Reinheitsgebot.

Extreme chemische Aggressivität

Die Halbleiterfertigung stützt sich auf starke Chemikalien für Prozesse wie Ätzen und Reinigen. Dazu gehören hochkorrosive Säuren, Basen und organische Lösungsmittel, die die meisten Materialien bei Kontakt angreifen können.

Das Überleben der Komponenten ist nicht verhandelbar. Jedes Material, das für die Flüssigkeitsführung, Waferbehälter oder Teile von Prozesskammern verwendet wird, muss praktisch immun gegen chemische Angriffe sein.

Die Bedrohung durch elektrostatische Entladung (ESD)

Die mikroskopischen Schaltkreise auf einem Siliziumwafer sind unglaublich empfindlich gegenüber statischer Elektrizität. Ein einziger, unbemerkter elektrostatischer Entladungsvorgang kann ein Gerät dauerhaft zerstören und zu erheblichen Ausbeuteverlusten führen.

Daher dürfen Materialien, die bei der Waferhandhabung und Automatisierung verwendet werden, keine statische Ladung aufbauen. Sie müssen entweder von Natur aus leitfähig oder speziell formuliert sein, um statische Aufladungen sicher abzuleiten.

Das Gebot der absoluten Reinheit

Die Chipherstellung ist ein Kampf gegen Kontamination. Selbst mikroskopisch kleine Partikel oder chemische Rückstände können Defekte verursachen, die einen Chip unbrauchbar machen.

Materialien dürfen keine Partikel abgeben (Ausgasen) oder chemische Rückstände absorbieren und später wieder freisetzen. Oberflächen müssen vollkommen sauber und idealerweise antihaftbeschichtet sein, damit nichts daran haften bleibt.

Wie PTFE angepasst wird, um diese Herausforderungen zu lösen

PTFE, oft unter dem Markennamen Teflon® bekannt, ist einzigartig ausgestattet, um diese Anforderungen zu erfüllen. Seine Eigenschaften sind nicht nur vorteilhaft, sondern eine direkte Lösung für die primären Fehlerquellen der Industrie.

Unübertroffene chemische Inertheit

Die Stärke der Kohlenstoff-Fluor-Bindung in PTFE macht es zu einer der chemisch am wenigsten reaktiven bekannten Substanzen. Es ist praktisch immun gegen Angriffe durch die aggressiven Säuren und Lösungsmittel, die bei Fotolack- und Ätzprozessen verwendet werden.

Dies ermöglicht seinen Einsatz für Schläuche, Ventile, kundenspezifische Laborgeräte und Wafer-Taucher, die in direktem Kontakt mit korrosiven Medien stehen, wodurch die Prozessintegrität und die Lebensdauer der Ausrüstung gewährleistet werden. Es bleibt sogar stabil, wenn es Plasma ausgesetzt wird.

Überlegene Reinheit und nicht benetzende Oberflächen

Hochreine PTFE-Typen sind von Natur aus sauber und geben keine Verunreinigungen an die Prozessumgebung ab. Darüber hinaus weist PTFE ausgezeichnete nicht benetzende und Antihafteigenschaften auf.

Diese „hydrophobe“ Eigenschaft ist entscheidend, da sie die vollständige Entfernung von chemischen Rückständen während der Spülschritte ermöglicht. Dies stellt sicher, dass keine zurückbleibenden Reaktanten die nächste Stufe kreuzkontaminieren, was direkt die Produktreinheit schützt.

Geringe Reibung für mechanische Stabilität

In den automatisierten Maschinen einer Fabrik müssen bewegliche Teile wie Führungsschienen und Gleitlager reibungslos funktionieren, ohne Partikel zu erzeugen. Der extrem niedrige Reibungskoeffizient von PTFE minimiert den Verschleiß und verhindert die Bildung mikroskopisch kleiner Ablagerungen, die den Reinraum kontaminieren könnten.

Diese Eigenschaft wird auch bei der Kabelisolierung genutzt, wo eine reibungslose, nicht klemmende Bewegung in Robotersystemen erforderlich ist.

Spezialisierte antistatische Typen

Standard-PTFE ist ein ausgezeichneter elektrischer Isolator, was bedeutet, dass es eine gefährliche statische Aufladung aufbauen kann. Um dies zu lösen, werden antistatische PTFE-Typen hergestellt.

Diese Typen sind mit einer geringen Menge eines leitfähigen Materials, typischerweise Kohlenstoff, formuliert, das es ermöglicht, statische Ladung sicher und kontrolliert abzuleiten. Diese Anpassung macht PTFE zu einer sicheren Wahl für ESD-empfindliche Anwendungen wie Waferbehälter und Handhabungswerkzeuge.

Verständnis der Kompromisse

Obwohl PTFE sehr effektiv ist, ist es keine universelle Lösung. Die Anerkennung seiner Grenzen ist der Schlüssel zur korrekten Materialauswahl.

Mechanische Einschränkungen

PTFE ist ein relativ weiches Material und kann anfällig für „Kriechen“ oder Verformung unter anhaltender Last sein. Es ist nicht für hochbelastete Strukturbauteile geeignet und wird am besten für seine Oberflächeneigenschaften und chemische Beständigkeit in Komponenten wie Auskleidungen, Dichtungen und mechanischen Teilen mit geringer Belastung verwendet.

Kosten und Typenauswahl

Hochreine und antistatische PTFE-Typen sind deutlich teurer als Standard-Industrietypen. Die Verwendung des falschen Typs kann kontraproduktiv sein – ein Industrietyp kann genau die Verunreinigungen einbringen, die Sie vermeiden möchten. Die Überprüfung und Zertifizierung des Materialtyps sind unerlässlich.

Bearbeitung und Verarbeitung

Die Herstellung kundenspezifischer Teile aus PTFE erfordert spezielles Wissen. Die Werkzeuge und Techniken müssen so gewählt werden, dass eine glatte, saubere Oberfläche entsteht, ohne Verunreinigungen in das weiche Material einzubringen, was seine inhärente Reinheit zunichtemachen würde.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PTFE-Typs erfordert die Abstimmung seiner spezifischen Eigenschaften auf Ihr Hauptziel im Halbleiterprozess.

- Wenn Ihr Hauptaugenmerk auf Nassprozessen und Flüssigkeitsführung liegt: Priorisieren Sie hochreines Neumaterial-PTFE wegen seiner unübertroffenen chemischen Inertheit und nicht benetzenden Oberfläche, um die Prozessreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Waferhandhabung und Automatisierung liegt: Spezifizieren Sie einen antistatischen PTFE-Typ, um elektrostatische Entladungen zu verhindern und gleichzeitig von geringer Reibung und Sauberkeit zu profitieren.

- Wenn Ihr Hauptaugenmerk auf mechanischen Komponenten in Reinräumen liegt: Verwenden Sie PTFE wegen seiner reibungsarmen Eigenschaften in Führungsschienen oder Gleitlagern, um die Partikelgenerierung zu minimieren.

Indem Sie verstehen, wie Sie die inhärenten Stärken und spezifischen Anpassungen von PTFE nutzen können, können Sie widerstandsfähigere, reinere und effizientere Halbleiterfertigungsprozesse aufbauen.

Zusammenfassungstabelle:

| Herausforderung in der Halbleiterfertigung | PTFE-Anpassung | Hauptvorteil |

|---|---|---|

| Extreme chemische Aggressivität | Unübertroffene chemische Inertheit | Resistenz gegen Säuren, Lösungsmittel und Plasma |

| Elektrostatische Entladung (ESD) | Antistatische Typen (kohlenstoffgefüllt) | Sichere Ableitung statischer Ladung |

| Prozesskontamination | Hochreine, nicht benetzende Oberflächen | Verhindert Partikelabgabe und Anhaften von Rückständen |

| Mechanischer Verschleiß in der Automatisierung | Geringer Reibungskoeffizient | Minimiert die Partikelgenerierung in beweglichen Teilen |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihre Halbleiteranwendung?

Bei KINTEK sind wir auf die Herstellung präziser PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen, Laborgeräten und kundenspezifischen Teilen – speziell für die Halbleiter-, Medizin- und Laborindustrie. Unsere Expertise stellt sicher, dass Ihre Komponenten die strengen Anforderungen an chemische Beständigkeit, ESD-Sicherheit und Ultrareinheit erfüllen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und garantieren, dass jedes Teil darauf zugeschnitten ist, Ihre einzigartigen Fertigungsherausforderungen zu lösen.

Kontaktieren Sie uns noch heute, um Ihre PTFE-Anforderungen zu besprechen und die Prozesszuverlässigkeit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum sind PTFE-Ummantelungsdichtungen für Hochtemperatur- und Hochdruckbedingungen geeignet? Überlegene Abdichtung für extreme Anwendungen

- Warum sind Teflon-Dichtungen ideal für raue chemische Umgebungen? Unübertroffene chemische Beständigkeit & Zuverlässigkeit

- Was sind die medizinischen Anwendungen von Teflon? Unerlässlich für sichere, nicht reaktive medizinische Geräte

- Wie verhalten sich die Reibungskoeffizienten von PTFE- und Graphitpackungen im Vergleich? PTFE bietet eine geringere Reibung

- Wie beeinflusst das Sintern die Eigenschaften von PTFE? Steuerung der Kristallinität für harte oder flexible Teile

- Welche Faktoren sollten bei der Auswahl von Teflonlagern berücksichtigt werden? Stimmen Sie die Anforderungen Ihrer Anwendung an die Zuverlässigkeit ab

- Was sind die strukturellen Unterschiede zwischen PTFE-Wellendichtringen und Gummidichtringen? Ein Leitfaden zum Lippen-Design & Leistung

- Was sind die minimalen und maximalen Größen für die Bearbeitung von PTFE-Teilen? Erfolgreiches Design ohne universelle Grenzen