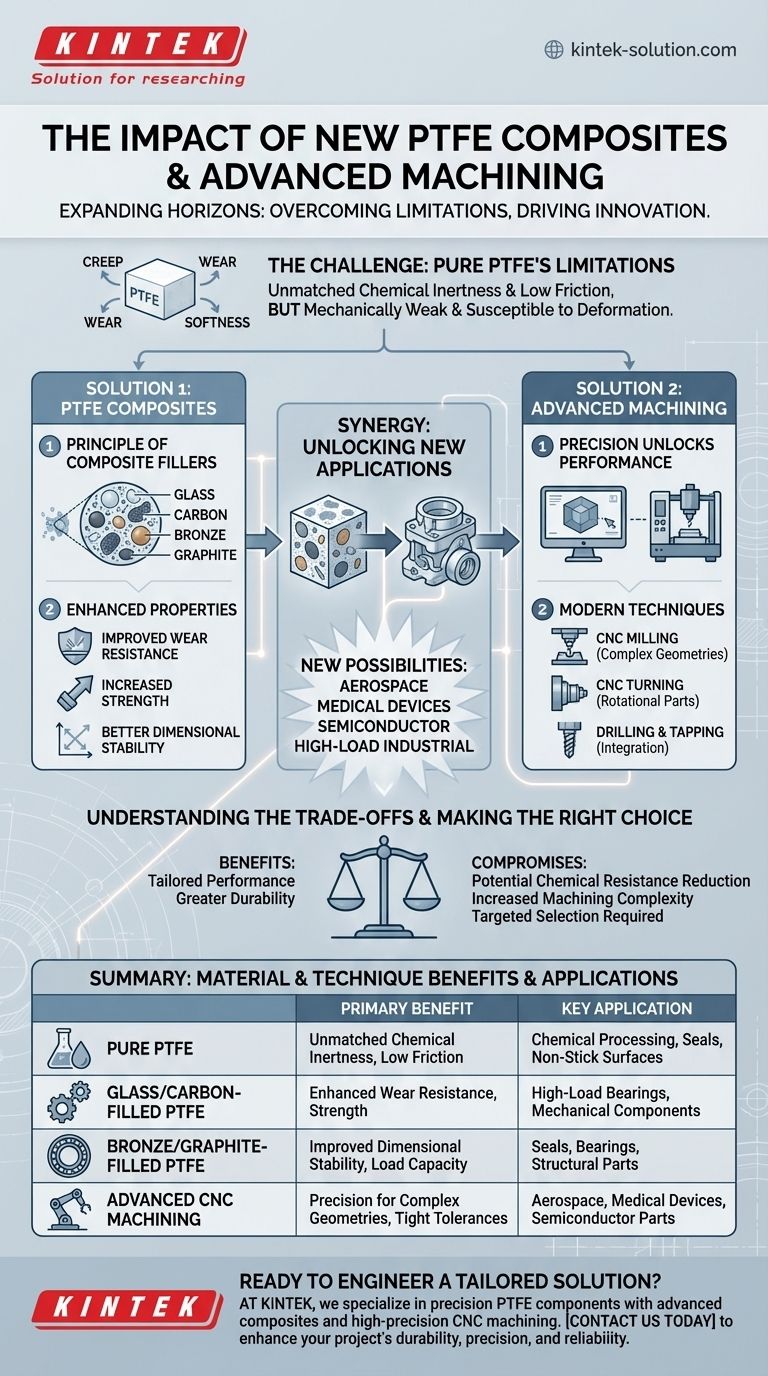

Um es direkt zu sagen: Neue PTFE-Verbundwerkstoffe und fortschrittliche Bearbeitungstechniken erweitern grundlegend, wo und wie Hochleistungskomponenten eingesetzt werden können. Diese Entwicklung ermöglicht die Herstellung haltbarerer, präziserer und spezialisierterer Teile und treibt Innovationen in anspruchsvollen Sektoren voran, indem die traditionellen Grenzen von reinem Polytetrafluorethylen (PTFE) überwunden werden.

Die Kernauswirkung besteht nicht nur darin, bessere Versionen bestehender Teile herzustellen. Es geht darum, völlig neue Anwendungen zu ermöglichen, indem systematisch Lösungen für die inhärenten Schwächen von reinem PTFE, wie seine Weichheit und schlechte Verschleißfestigkeit, durch Materialwissenschaft und Präzisionsfertigung entwickelt werden.

Die Grundlage: Warum reines PTFE unerlässlich ist

Bevor wir die Auswirkungen neuer Entwicklungen verstehen, müssen wir die Kerneigenschaften erkennen, die PTFE, allgemein bekannt unter dem Markennamen Teflon, so wertvoll machen.

Unübertroffene chemische Inertheit

Reines PTFE ist außergewöhnlich beständig gegen nahezu alle Industriechemikalien und Lösungsmittel. Dies macht es zu einem kritischen Material für die Auskleidung von Tanks, Rohren und Ventilen in Chemieanlagen, wo es die Ausrüstung vor Korrosion und Ausfällen schützt.

Extrem geringe Reibung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Diese „Antihaft“-Eigenschaft ist entscheidend für die Herstellung von selbstschmierenden Lagern, Dichtungen und anderen Komponenten, bei denen die Reduzierung von Reibung und Verschleiß von größter Bedeutung ist.

Die inhärente Einschränkung: Mechanische Schwäche

Der Hauptnachteil von reinem PTFE ist seine Weichheit. Es ist anfällig für „Kriechen“ (Verformung unter anhaltender Last) und weist eine schlechte Abrieb- und Verschleißfestigkeit auf, was seine Verwendung in mechanischen Hochlastanwendungen historisch begrenzt hat.

Wie Verbundwerkstoffe die Grenzen von PTFE überwinden

Die Entwicklung von PTFE-Verbundwerkstoffen ist eine direkte Reaktion auf seine mechanischen Schwächen. Durch die Einführung von Füllstoffen in die PTFE-Matrix können wir bestimmte Eigenschaften dramatisch verbessern.

Das Prinzip der Verbundfüllstoffe

Füllstoffe sind mikroskopisch kleine Partikel oder Fasern anderer Materialien, wie Glas, Kohlenstoff, Bronze oder Graphit. Jeder Füllstoff wird ausgewählt, um einen bestimmten Vorteil zu bieten und PTFE von einem spezialisierten Dichtungsmaterial in einen vielseitigen technischen Kunststoff zu verwandeln.

Verbesserung der Verschleißfestigkeit und Festigkeit

Dies ist die bedeutendste Auswirkung. Das Hinzufügen von Füllstoffen wie Kohlenstoff oder Bronze erhöht die Härte und Verschleißfestigkeit des Materials dramatisch. Ein bronzegefüllter PTFE-Verbundwerkstoff kann mechanische Belastungen und abrasive Bedingungen aushalten, die reines PTFE schnell zerstören würden.

Verbesserung der Dimensionsstabilität

Füllstoffe reduzieren die Neigung von PTFE, sich unter Last zu verformen und sich bei Temperaturschwankungen zu verändern. Diese verbesserte Dimensionsstabilität ist entscheidend für Komponenten, die enge Toleranzen einhalten müssen, um korrekt zu funktionieren, wie z. B. Hochleistungsdichtungen und Lager.

Die Rolle der fortschrittlichen Bearbeitung

Ein fortschrittliches Material ist nur so gut wie unsere Fähigkeit, es zu formen. Moderne Bearbeitungstechniken sind das, was das volle Potenzial dieser neuen PTFE-Verbundwerkstoffe freisetzt.

Präzision erschließt Leistung

Komplexe Anwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten und in der Halbleiterfertigung erfordern Komponenten mit komplizierten Merkmalen und extrem engen Toleranzen. Die fortschrittliche CNC-Bearbeitung (Computer Numerical Control) bietet dieses erforderliche Maß an Präzision.

CNC-Fräsen für komplexe Geometrien

Das CNC-Fräsen verwendet rotierende Schneidwerkzeuge, um Material zu entfernen, und ist unerlässlich für die Herstellung von Teilen mit komplexen Formen, Hohlräumen und unsymmetrischen Merkmalen. Dies ermöglicht die Konstruktion hochoptimierter und integrierter Komponenten.

CNC-Drehen für Rotations-Teile

Für zylindrische Teile wie Wellen, Ringe, Isolatoren und Dichtungen ist das CNC-Drehen die primäre Methode. Es ermöglicht die Herstellung perfekt konzentrischer Teile mit präzisen Durchmessern und glatten Oberflächengüten, was für effektives Dichten und reibungsarme Bewegung entscheidend ist.

Bohren und Gewindeschneiden für die Integration

Die Fähigkeit, Löcher präzise zu bohren und Innengewinde zu schneiden (Gewindeschneiden), ist grundlegend für die Montage von Komponenten. Die kontrollierte Bearbeitung stellt sicher, dass diese Merkmale geschaffen werden, ohne die Materialintegrität zu beschädigen, was sichere und zuverlässige Verbindungen gewährleistet.

Die Kompromisse verstehen

Obwohl Verbundwerkstoffe erhebliche Vorteile bieten, erfordert ihre Auswahl und Verwendung ein klares Verständnis der damit verbundenen Kompromisse.

Kein einzelnes „Supermaterial“

Jeder Füllstoff fügt einen Vorteil zu einem Preis hinzu. Das Hinzufügen von Glasfasern erhöht beispielsweise die Härte und Verschleißfestigkeit, kann den Verbundwerkstoff jedoch für Gegenflächen abrasiver machen. Es ist eine gezielte technische Entscheidung, keine universelle Verbesserung.

Mögliche Beeinträchtigung der Kerneigenschaften

Während Verbundwerkstoffe die mechanischen Eigenschaften verbessern, können sie manchmal die anderen Elite-Eigenschaften von PTFE leicht reduzieren. Ein gefüllter Verbundwerkstoff kann eine geringfügig geringere chemische Beständigkeit oder eine geringere Durchschlagsfestigkeit aufweisen als sein reines, unverfälschtes Gegenstück.

Erhöhte Bearbeitungskomplexität

Gefüllte PTFE-Verbundwerkstoffe können schwieriger zu bearbeiten sein als reines PTFE. Die abrasive Natur von Füllstoffen wie Glas oder Kohlenstoff kann zu einem schnelleren Werkzeugverschleiß führen, was spezielle Werkzeuge und Fachwissen erfordert, um die Präzision aufrechtzuerhalten und eine hochwertige Oberflächengüte zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Das Zusammenwirken neuer Materialien und Fertigungstechniken bietet mehr Optionen als je zuvor. Ihre endgültige Entscheidung sollte von der Hauptanforderung Ihrer Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit und Inertheit liegt: Unverfälschtes, ungefülltes PTFE bleibt die überlegene Wahl für Anwendungen in der Lebensmittelverarbeitung, Pharmazie oder im Umgang mit hochreinen Chemikalien.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung unter Last liegt: Ein gefüllter Verbundwerkstoff, wie kohlenstoff- oder bronzefülltes PTFE, ist erforderlich, um die erforderliche Verschleißfestigkeit und Dimensionsstabilität für Lager oder Strukturkomponenten zu bieten.

- Wenn Ihr Hauptaugenmerk auf einem komplexen Teil mit engen Toleranzen liegt: Ihr Erfolg hängt von fortschrittlichen CNC-Bearbeitungsfähigkeiten ab, um das Rohmaterial in eine funktionale, zuverlässige Komponente umzuwandeln.

Letztendlich ist die Synergie zwischen fortschrittlichen Materialien und Präzisionsfertigung das, was eine theoretische Möglichkeit in eine zuverlässige industrielle Lösung verwandelt.

Zusammenfassungstabelle:

| Material / Technik | Hauptvorteil | Schlüsselanwendung |

|---|---|---|

| Reines PTFE | Unübertroffene chemische Inertheit, geringe Reibung | Chemische Verarbeitung, Dichtungen, Antihaftoberflächen |

| Glas-/Kohlenstoffgefülltes PTFE | Verbesserte Verschleißfestigkeit, Festigkeit | Hochbelastete Lager, mechanische Komponenten |

| Bronze-/Graphitgefülltes PTFE | Verbesserte Dimensionsstabilität, Tragfähigkeit | Dichtungen, Lager, Strukturteile |

| Fortschrittliche CNC-Bearbeitung | Präzision für komplexe Geometrien, enge Toleranzen | Luft- und Raumfahrt, medizinische Geräte, Halbleiterteile |

Sind Sie bereit, eine Lösung zu entwickeln, die auf die Anforderungen Ihrer Anwendung zugeschnitten ist?

Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborbedarf – für die Sektoren Halbleiter, Medizin, Labor und Industrie. Unsere Expertise sowohl in der Materialauswahl (einschließlich fortschrittlicher Verbundwerkstoffe) als auch in der hochpräzisen CNC-Bearbeitung stellt sicher, dass Ihre Teile die genauen Leistungsanforderungen erfüllen, sei es für Prototypen oder Großserienaufträge.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Haltbarkeit, Präzision und Zuverlässigkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen