Im Maschinenbau der Luft- und Raumfahrt sind PTFE-federbelastete Dichtungen kritische Komponenten, die in nahezu jedem wichtigen Flugzeugsystem zu finden sind, von der Antriebstechnik und Flugsteuerung bis hin zur Kraftstoffversorgung und Lebenserhaltung. Sie werden für missionskritische Anwendungen spezifiziert, darunter Turbinendichtungen von Strahltriebwerken, hydraulische Aktuatoren für die Flugsteuerung, Kraftstoffpumpen und kryogene Antriebsleitungen, bei denen ein Komponentenausfall keine Option ist.

Der Hauptgrund für ihren breiten Einsatz ist nicht die Einfachheit, sondern die Widerstandsfähigkeit. PTFE-federbelastete Dichtungen werden speziell für Anwendungen ausgewählt, bei denen herkömmliche Elastomerdichtungen wie O-Ringe aufgrund extremer Temperaturen, hoher Drücke, aggressiver Chemikalien oder hoher Oberflächengeschwindigkeiten versagen würden.

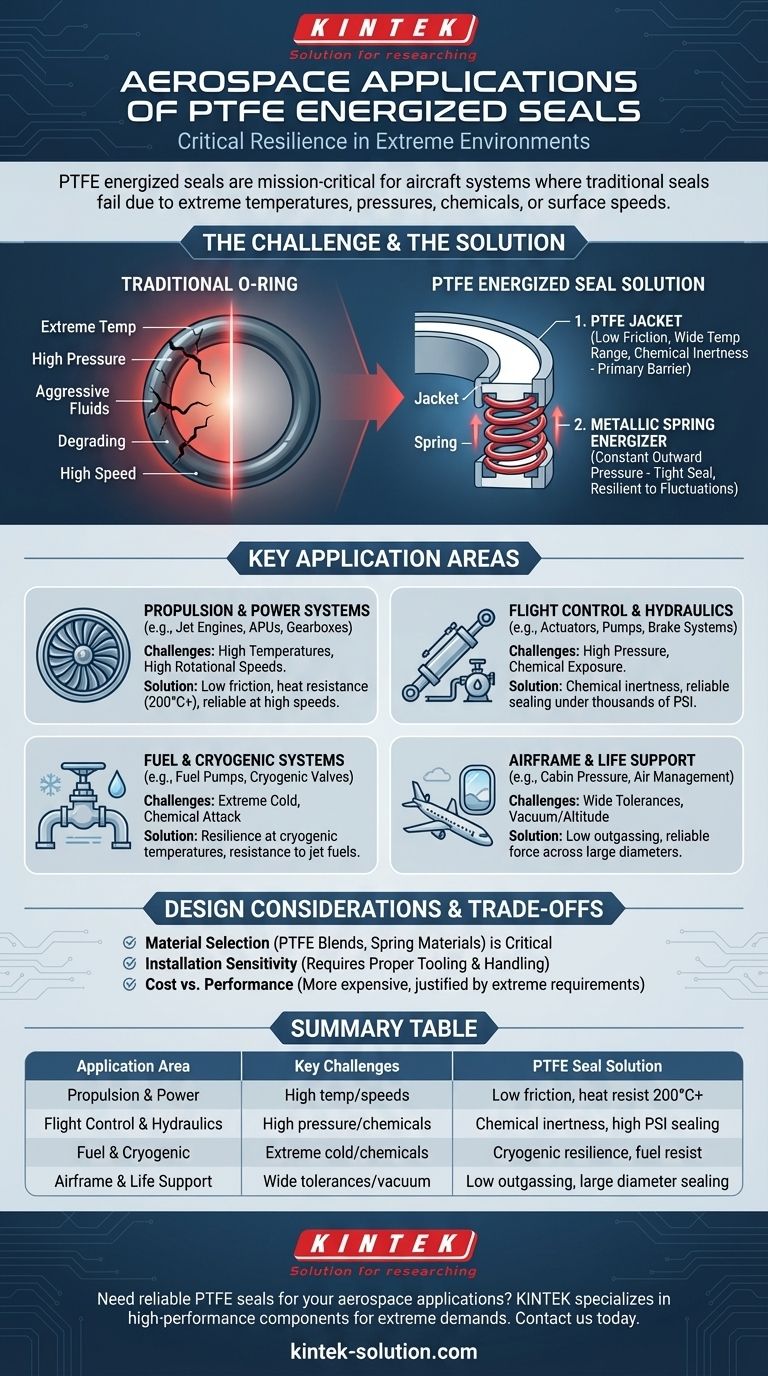

Die Herausforderung: Abdichtung in extremen Umgebungen

Systeme in der Luft- und Raumfahrt arbeiten an den Grenzen der Materialwissenschaft. Eine Dichtung an einem Fahrwerksbein muss bei -50 °C nach stundenlangem Betrieb in großer Höhe perfekt funktionieren, während eine Turbinendichtung Temperaturen über 200 °C ausgesetzt sein kann.

Das Problem mit herkömmlichen Dichtungen

Standard-Elastomerdichtungen (wie Nitril- oder Viton™ O-Ringe) sind für viele Aufgaben hervorragend geeignet, haben aber Einschränkungen. Sie können bei sehr niedrigen Temperaturen spröde werden, bei hohen Temperaturen degradieren und bei Kontakt mit aggressiven Flugzeugkraftstoffen und Hydraulikflüssigkeiten aufquellen oder zerfallen.

Die Lösung: PTFE-federbelastete Dichtungen

Dieses Dichtungsdesign überwindet diese Probleme durch die Kombination von zwei Schlüsselkomponenten:

-

Eine PTFE-Ummantelung: Polytetrafluorethylen (PTFE) ist ein Polymer, das für seinen extrem niedrigen Reibungskoeffizienten, seinen weiten Betriebstemperaturbereich und seine nahezu universelle chemische Inertheit bekannt ist. Diese Ummantelung bildet die primäre Dichtbarriere.

-

Ein metallischer Feder-Energizer: Die PTFE-Ummantelung ist starr und benötigt daher Hilfe, um eine positive Dichtkraft aufrechtzuerhalten. Eine Metallfeder im Inneren der Ummantelung sorgt für diesen konstanten Außendruck und gewährleistet eine dichte Abdichtung auch bei niedrigem Druck, bei Temperaturschwankungen oder auf leicht unebenen Bauteiloberflächen.

Schlüsselanwendungsbereiche im Detail

PTFE-federbelastete Dichtungen finden sich im gesamten Flugzeug und sind nach dem spezifischen Problem segmentiert, das sie lösen.

Antriebs- und Energiesysteme

Diese Systeme zeichnen sich durch hohe Temperaturen und hohe Drehzahlen aus. Zu den Anwendungen gehören Strahltriebwerke, Hilfstriebwerke (APUs), Starter und Getriebe.

PTFE-Dichtungen werden hier als Kompressor- und Turbinendichtungen sowie in Kühl- und Kraftstoffleitungen des Triebwerks eingesetzt. Die reibungsarme PTFE-Ummantelung kann Oberflächengeschwindigkeiten von über 100 m/s bewältigen, während die gesamte Baugruppe der intensiven Hitze standhält, die vom Triebwerkskern ausgeht.

Flugsteuerung und Hydrauliksysteme

Diese Systeme sind auf Hydraulikflüssigkeit unter hohem Druck angewiesen, um Steuerflächen zu bewegen. Zu den Schlüsselanwendungen gehören Aktuatoren für Landeklappen und Fahrwerke, Hydraulikpumpen und Bremssysteme.

Hier ist die chemische Beständigkeit der Dichtung von größter Bedeutung, um eine Zersetzung durch aggressive Hydraulikflüssigkeiten zu verhindern. Der Feder-Energizer gewährleistet eine leckagefreie Abdichtung unter Tausenden von PSI und bietet die Zuverlässigkeit, die für primäre Flugsteuerungen erforderlich ist.

Kraftstoff- und Kryosysteme

Der Umgang mit Flugkraftstoff und kryogenen Treibmitteln stellt eine doppelte Herausforderung dar: chemische Einwirkung und extreme Kälte. Zu den Anwendungen gehören Kraftstoffpumpen, Einspritzdüsen, Schnellkupplungen und kryogene Ventile.

Die Beständigkeit von PTFE gegen chemische Angriffe ist entscheidend für die Abdichtung von Flugkraftstoff. Bei kryogenen Anwendungen bleibt der metallische Feder-Energizer bei Temperaturen widerstandsfähig, die Elastomere zerbrechen lassen würden, und gewährleistet so eine dichte Abdichtung für flüssigen Sauerstoff oder Wasserstoff.

Flugwerk und Lebenserhaltungssysteme

Diese Anwendungen umfassen oft die Abdichtung großer Durchmesser mit erheblichen Druckunterschieden. Man findet sie in Luftmanagementsystemen und Kabinendruckregelsystemen.

Der Feder-Energizer sorgt für eine zuverlässige Dichtkraft über die weiten Toleranzen der Hardware hinweg, die typisch für große Flugwerkkomponenten sind. Darüber hinaus sind die geringen Ausgasungseigenschaften von PTFE entscheidend für die Aufrechterhaltung der Luftreinheit und die Funktion im Vakuum großer Höhen.

Verständnis der Design-Kompromisse

Obwohl sie sehr leistungsfähig sind, sind PTFE-federbelastete Dichtungen keine universelle Lösung. Es handelt sich um spezialisierte Komponenten mit spezifischen Überlegungen.

Die Materialauswahl ist entscheidend

Die „PTFE“-Ummantelung besteht oft aus einem Materialverbund. Füllstoffe wie Kohlenstoff, Graphit oder Glas werden hinzugefügt, um die Verschleißfestigkeit zu verbessern und das Kriechen zu reduzieren, können aber die chemische Verträglichkeit oder die Reibungseigenschaften verändern. Auch das Material des Feder-Energizers (z. B. Edelstahl, Elgiloy™) muss in Abhängigkeit von Temperatur und korrosiver Umgebung ausgewählt werden.

Installationssensibilität

Die PTFE-Ummantelung ist ein relativ weicher Kunststoff, der bei der Installation zerkratzt oder eingekerbt werden kann. Eine beschädigte Dichtlippe kann einen Leckpfad erzeugen, weshalb eine ordnungsgemäße Werkzeugauswahl und sorgfältige Handhabung für eine zuverlässige Abdichtung unerlässlich sind.

Kosten vs. Leistung

Dies sind komplexe Dichtungen mit mehreren Komponenten und deutlich teurer als ein einfacher O-Ring. Ihr Einsatz ist nur dann gerechtfertigt, wenn die Leistungsanforderungen hinsichtlich Temperatur, Druck, Geschwindigkeit oder chemischer Beständigkeit die Fähigkeiten einer kostengünstigeren Lösung übersteigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert die Abstimmung ihrer Eigenschaften auf die primäre Herausforderung der Anwendung.

- Wenn Ihre primäre Herausforderung der extreme Temperaturbereich ist: Eine PTFE-federbelastete Dichtung ist ideal für Anwendungen, die von kryogenen Kraftstoffen (-53 °C) bis hin zu heißen Triebwerkskomponenten (+177 °C und höher) reichen.

- Wenn Ihre primäre Herausforderung die hohe Oberflächengeschwindigkeit ist: Wählen Sie ein Design mit einer reibungsarmen PTFE-Mischung, um den Wärmeaufbau bei dynamischen Anwendungen wie Getrieben oder Turbinenwellen zu bewältigen.

- Wenn Ihre primäre Herausforderung die chemische Verträglichkeit ist: Die inhärente Inertheit von PTFE macht es zur Standardwahl für die Abdichtung aggressiver Flugkraftstoffe, Hydraulikflüssigkeiten und Enteisungsmittel.

- Wenn Ihre primäre Herausforderung niedriger Druck oder Vakuum ist: Stellen Sie sicher, dass der Feder-Energizer robust genug ist, um eine positive Dichtkraft bereitzustellen, wenn der Systemdruck nicht zur Unterstützung vorhanden ist.

Durch das Verständnis dieser Grundprinzipien können Sie zuversichtlich eine Dichtungslösung spezifizieren, die sowohl Leistung als auch Sicherheit in der anspruchsvollen Luft- und Raumfahrtumgebung gewährleistet.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselherausforderungen | PTFE-Dichtungslösung |

|---|---|---|

| Antriebs- & Energiesysteme | Hohe Temperaturen, hohe Geschwindigkeiten | Geringe Reibung, Hitzebeständigkeit bis über 200°C |

| Flugsteuerung & Hydrauliksysteme | Hoher Druck, chemische Einwirkung | Chemische Inertheit, zuverlässige Abdichtung unter Tausenden von PSI |

| Kraftstoff- & Kryosysteme | Extreme Kälte, chemische Angriffe | Widerstandsfähigkeit bei kryogenen Temperaturen, Beständigkeit gegen Flugkraftstoffe |

| Flugwerk & Lebenserhaltung | Weite Toleranzen, Vakuum/Höhe | Geringe Ausgasung, zuverlässige Dichtkraft über große Durchmesser |

Benötigen Sie zuverlässige PTFE-Dichtungen für Ihre Luft- und Raumfahrtanwendungen? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich federbelasteter Dichtungen, für die Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Präzisionsfertigung und kundenspezifische Fertigung – vom Prototyp bis zur Großserie – stellen sicher, dass Ihre Komponenten die strengsten Anforderungen für extreme Umgebungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Dichtungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile von gefüllten PTFE-Membranen? Steigerung der Haltbarkeit & Kosteneffizienz

- Wie ist die Entwicklungsgeschichte von PTFE-O-Ring-Dichtungen? Von einfachen Formen zu Hochleistungsdichtungen

- Was sind alternative Materialien zu Teflon/PTFE und deren Eigenschaften? Erforschen Sie PEEK & gefülltes PTFE

- Was sind kritische Installationspraktiken für PTFE-O-Ringe? Leckagen vermeiden und eine perfekte Dichtung gewährleisten

- Wie wirken sich die Antihafteigenschaften von Teflonbuchsen auf ihre Leistung aus? Steigern Sie die Zuverlässigkeit und senken Sie den Wartungsaufwand

- Welche verschiedenen Formen von PTFE werden zur Herstellung von Dichtungen und Packungen verwendet? Wählen Sie das richtige Material für Ihre Anwendung

- Was ist der Prozess der CNC-Bearbeitung von Teflon? Ein Leitfaden zur Beherrschung der Präzision mit PTFE

- Warum sind PTFE-Dichtungen in Systemen mit wechselnden Temperaturen wichtig? Gewährleistung einer leckagefreien Abdichtung von kryogenen bis hin zu hohen Hitzeanwendungen