Im Wesentlichen sind PTFE-Wässrige Dispersionen eine äußerst vielseitige Methode zur Applikation von Polytetrafluorethylen auf verschiedene Oberflächen und Materialien. Ihre Hauptanwendungen sind die Erstellung von Hochleistungs-Antihaftbeschichtungen, die Imprägnierung poröser Materialien wie Gewebe zur Herstellung von Verbundwerkstoffen und die Herstellung von feinen Pulvern, die als Additive verwendet werden.

Die Kernherausforderung bei PTFE besteht darin, ein bekanntermaßen inertes und festes Material auf andere Trägermaterialien aufzutragen. Wässrige Dispersionen lösen dies, indem sie mikroskopisch kleine PTFE-Partikel in Wasser suspendieren. Dadurch kann dieses leistungsstarke Polymer auf andere Materialien gesprüht, getaucht oder eingeweicht werden, wodurch seine außergewöhnlichen Eigenschaften übertragen werden.

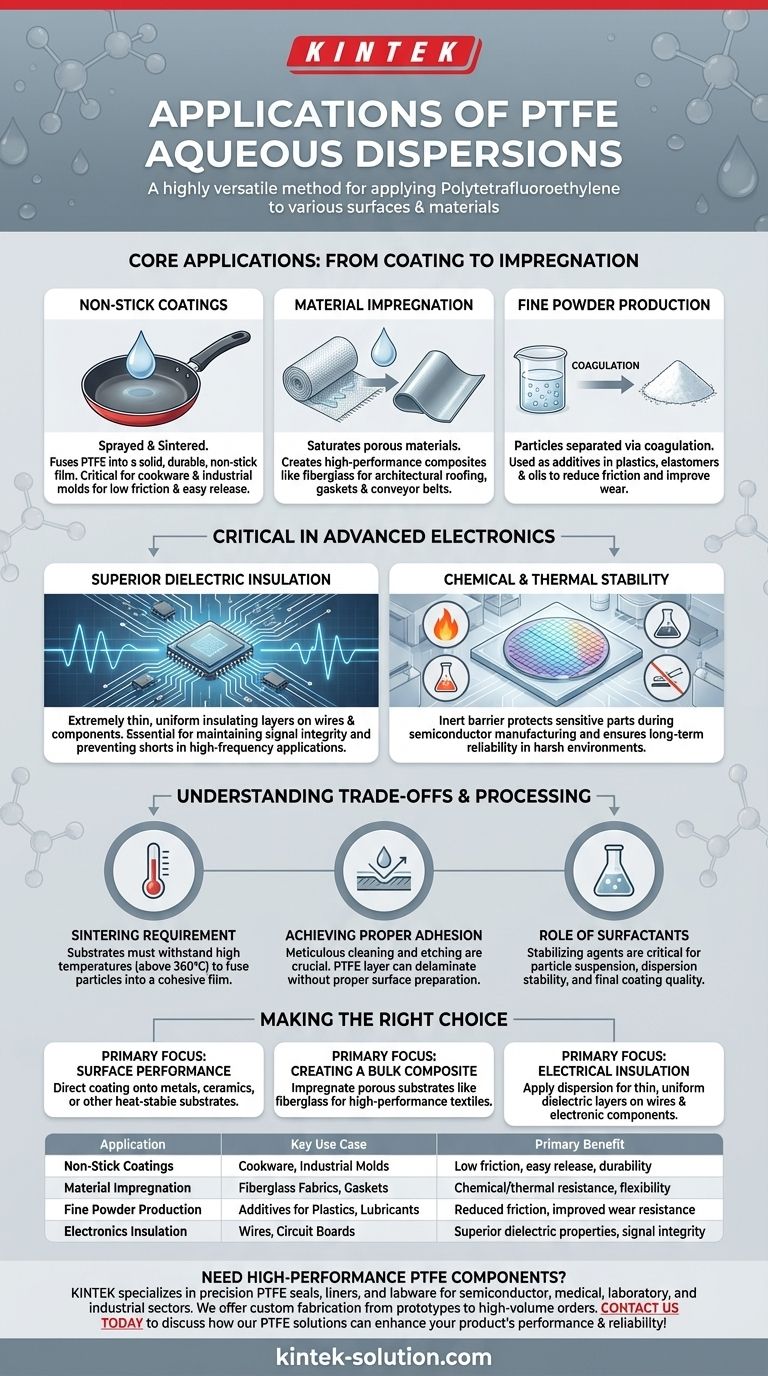

Kernanwendungen: Von der Beschichtung bis zur Imprägnierung

Die flüssige Form einer PTFE-Dispersion macht sie so nützlich. Sie ermöglicht Applikationsmethoden, die mit massivem PTFE-Harz unmöglich wären, und eröffnet eine breite Palette industrieller und kommerzieller Anwendungen.

Antihaftbeschichtungen

Dies ist die bekannteste Anwendung. Die Dispersion wird auf ein Substrat aufgetragen, oft durch Sprühen, und anschließend in einem Prozess namens Sintern erhitzt.

Dieser Prozess lässt das Wasser verdampfen und verschmilzt die PTFE-Partikel zu einem festen, haltbaren Antihaftfilm. Diese Beschichtungen sind entscheidend für Kochgeschirr, industrielle Formen und jede Oberfläche, die eine geringe Reibung und ein leichtes Ablösen erfordert.

Materialimprägnierung

Poröse Materialien können mit einer PTFE-Dispersion gesättigt werden, um Hochleistungsverbundwerkstoffe herzustellen.

Glasfasergewebe beispielsweise wird oft mit PTFE imprägniert. Nach dem Erhitzen entsteht ein Material, das flexibel, extrem beständig gegen Chemikalien und hohe Temperaturen ist und ausgezeichnete dielektrische Eigenschaften aufweist. Diese Verbundwerkstoffe werden für Architekturabdeckungen, Industriedichtungen und Förderbänder verwendet.

Herstellung von feinen Pulvern

Die PTFE-Partikel können durch einen Prozess namens Koagulation aus dem Wasser in der Dispersion abgetrennt werden.

Dies erzeugt ein feines Pulver, das als wertvolles Additiv dient. Diese Pulver werden anderen Materialien wie Kunststoffen, Elastomeren und Schmierölen beigemischt, um deren Reibungskoeffizienten zu reduzieren und die Verschleißfestigkeit zu verbessern.

Warum Dispersionen in der fortschrittlichen Elektronik entscheidend sind

Die inhärenten Eigenschaften von PTFE machen es in der Elektronik- und Halbleiterindustrie unverzichtbar. Die Dispersionsform ist der Schlüssel zur Anwendung dieser Eigenschaften mit der Präzision, die für Mikrokomponenten erforderlich ist.

Überlegene dielektrische Isolierung

PTFE ist einer der besten bekannten elektrischen Isolatoren. Eine Dispersion ermöglicht die Anwendung einer extrem dünnen, gleichmäßigen Isolierschicht auf Drähten, Kabeln und Leiterplattenkomponenten.

Dies ist entscheidend für die Aufrechterhaltung der Signalintegrität und die Verhinderung von Kurzschlüssen bei Hochfrequenzanwendungen, bei denen die Leistung nicht beeinträchtigt werden darf.

Chemische und thermische Stabilität

Die Halbleiterfertigung beinhaltet die Exposition von Komponenten gegenüber hochkorrosiven Chemikalien und extremen Temperaturen.

PTFE-Beschichtungen, die mittels Dispersion aufgetragen werden, bilden eine vollständig inerte Barriere. Dies schützt empfindliche elektronische Teile während der Herstellung und gewährleistet ihre langfristige Zuverlässigkeit in rauen Betriebsumgebungen.

Verständnis der Kompromisse und der Verarbeitung

Obwohl PTFE-Dispersionen leistungsstark sind, erfordert die Arbeit mit ihnen spezifische technische Überlegungen, die für den Erfolg entscheidend sind. Das Verständnis dieser Einschränkungen ist der Schlüssel zu einer erfolgreichen Anwendung.

Die Sinteranforderung

Die aufgetragene flüssige Beschichtung besitzt erst dann die endgültigen Eigenschaften von PTFE, wenn sie ordnungsgemäß erhitzt wurde. Das Substrat muss in der Lage sein, die hohen Temperaturen für das Sintern (typischerweise über 360 °C oder 680 °F) auszuhalten, um die Partikel zu einem zusammenhängenden Film zu verschmelzen.

Erreichen der richtigen Haftung

PTFE haftet von Natur aus nicht an Oberflächen. Um eine dauerhafte Beschichtung zu gewährleisten, muss das zugrunde liegende Substrat akribisch gereinigt und oft chemisch geätzt oder grundiert werden. Ohne die richtige Oberflächenvorbereitung kann sich die PTFE-Schicht ablösen.

Die Rolle der Tenside

Dispersionen benötigen Stabilisatoren oder Tenside, um die PTFE-Partikel gleichmäßig im Wasser suspendiert zu halten. Die Auswahl und Handhabung dieser Tenside ist entscheidend für die Stabilität der Dispersion und die Qualität der Endbeschichtung.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendungsmethode wird vollständig durch das gewünschte Ergebnis bestimmt. Ihr Endziel bestimmt, ob Sie eine Oberflächenschicht, ein Verbundmaterial oder ein Additiv erstellen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenleistung liegt (Antihaft, geringe Reibung): Ihr bester Ansatz ist die Verwendung der Dispersion zur direkten Beschichtung auf Metallen, Keramiken oder anderen wärmebeständigen Substraten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Bulk-Verbundwerkstoffs liegt: Verwenden Sie die Dispersion, um poröse Substrate wie Glasfaser oder andere gewebte Stoffe zu imprägnieren, um Hochleistungs-Textilien herzustellen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolierung liegt: Tragen Sie die Dispersion auf, um dünne, gleichmäßige dielektrische Schichten auf Drähten und elektronischen Komponenten zu erzeugen, bei denen thermische und chemische Beständigkeit entscheidend sind.

Indem Sie die Dispersionsmethode verstehen, können Sie die außergewöhnlichen Eigenschaften von PTFE effektiv auf eine Vielzahl von Substraten und Komponenten übertragen.

Zusammenfassungstabelle:

| Anwendung | Wichtiger Anwendungsfall | Hauptvorteil |

|---|---|---|

| Antihaftbeschichtungen | Kochgeschirr, Industrieformen | Geringe Reibung, leichtes Ablösen, Haltbarkeit |

| Materialimprägnierung | Glasfasergewebe, Dichtungen | Chemische/thermische Beständigkeit, Flexibilität |

| Herstellung feiner Pulver | Additive für Kunststoffe, Schmierstoffe | Reduzierte Reibung, verbesserte Verschleißfestigkeit |

| Elektronische Isolierung | Drähte, Leiterplatten | Überlegene dielektrische Eigenschaften, Signalintegrität |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihre Anwendung? KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Dichtungen, -Auskleidungen und -Laborgeräten für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um Ihre genauen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Leistung und Zuverlässigkeit Ihrer Produkte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung