Kurz gesagt, das Hinzufügen von Kohlenstoff und Graphit zu PTFE erzeugt ein Hochleistungskompositmaterial, das seine mechanische Festigkeit, seinen Widerstand gegen Verschleiß und Verformung sowie seine Fähigkeit zur Wärmeableitung erheblich verbessert. Der Kohlenstoff sorgt für strukturelle Integrität und Verschleißfestigkeit, während der Graphit als Festschmierstoff wirkt und ein Material schafft, das ideal für anspruchsvolle Dichtungs- und Lageranwendungen ist.

Der Hauptvorteil von kohlenstoff- und graphitgefülltem PTFE besteht darin, dass es die primären Schwächen von reinem PTFE behebt – seine Neigung zur Verformung unter Last (Kaltkriechen) und seine schlechte Wärmeableitung –, während seine berühmte geringe Reibung erhalten bleibt. Dadurch entsteht ein robustes, selbstschmierendes Material für industrielle Umgebungen mit hoher Beanspruchung.

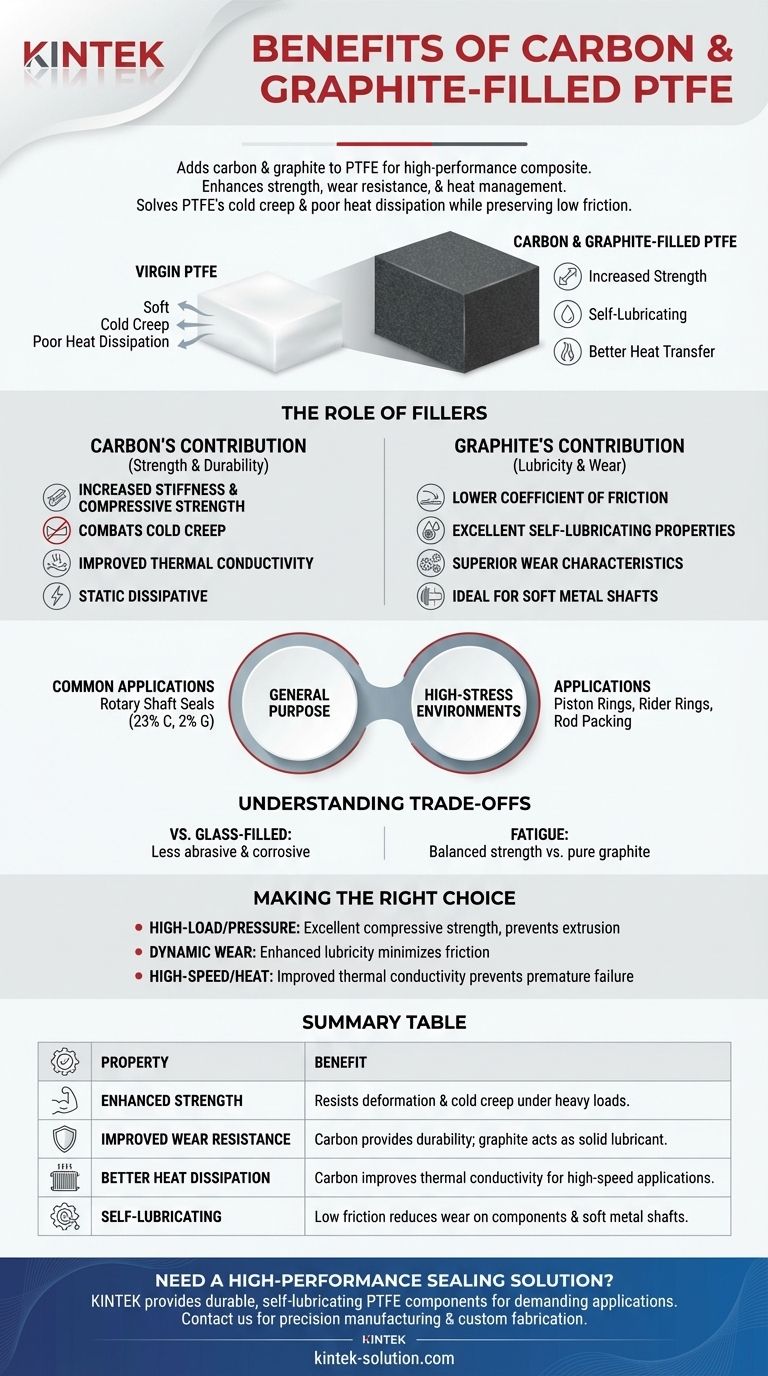

Die Rolle der Füllstoffe: Verbesserung der Kerneigenschaften von PTFE

Reines PTFE ist ein außergewöhnliches Material, das für seine chemische Inertheit und geringe Reibung bekannt ist, aber mechanisch weich ist. Füllstoffe wie Kohlenstoff und Graphit werden hinzugefügt, um ein Verbundmaterial zu schaffen, das seine Leistung für dynamische Anwendungen und Anwendungen mit hoher Last steigert.

Der Beitrag von Kohlenstoff: Festigkeit und Haltbarkeit

Kohlenstoff, der als Pulver oder Faser hinzugefügt wird, ist hauptsächlich für die Verbesserung der mechanischen und thermischen Eigenschaften des Materials verantwortlich.

Er sorgt für eine deutliche Steigerung der Druckfestigkeit und Steifigkeit, wodurch das Material weitaus widerstandsfähiger gegen Verformung unter schweren Lasten wird.

Diese strukturelle Verbesserung wirkt der Kaltkriechneigung entgegen, der Tendenz von reinem PTFE, sich unter Last langsam mit der Zeit zu verformen.

Kohlenstoff verbessert auch die Wärmeleitfähigkeit, wodurch das Material die durch Reibung erzeugte Wärme effektiver ableiten kann. Dies ist bei Hochgeschwindigkeitsanwendungen von entscheidender Bedeutung.

Darüber hinaus macht die elektrische Leitfähigkeit von Kohlenstoff das Verbundmaterial statisch ableitend, eine notwendige Eigenschaft in Umgebungen, in denen die statische Aufladung ein Problem darstellt.

Der Beitrag von Graphit: Schmierung und Verschleiß

Graphit ist einer der besten verfügbaren Festschmierstoffe. Seine Zugabe zur PTFE-Mischung dient einem ganz bestimmten Zweck.

Es senkt dramatisch den Reibungskoeffizienten, wodurch die natürliche Gleitfähigkeit des Materials verbessert und das Anlaufmoment reduziert wird.

Dies führt zu ausgezeichneten selbstschmierenden Eigenschaften, was entscheidend für die Verbesserung des Verschleißwiderstands ist, insbesondere in Kombination mit weicheren Metallschaftwellen, die durch abrasivere Füllstoffe beschädigt werden könnten.

Die Kombination aus Kohlenstoff und Graphit bietet im Vergleich zur Verwendung eines der Füllstoffe allein überlegene Verschleißcharakteristiken.

Häufige Anwendungen und Formulierungen

Die Synergie zwischen der Festigkeit von Kohlenstoff und der Schmierung von Graphit macht diese Mischung zur ersten Wahl für verschiedene kritische Industriebestandteile.

Ein vielseitiges Arbeitspferd

Eine gängige Formulierung von 23 % Kohlenstoff und 2 % Graphit ist weithin als ausgezeichnetes Allzweckmaterial für Anwendungen wie Rotationswellendichtungen anerkannt.

Hochbeanspruchte Umgebungen

Diese Mischung eignet sich ideal für Komponenten in Industriekompressoren, einschließlich Kolbenringen, Stützringen und Stopfbuchspackungen.

Diese Anwendungen erfordern Beständigkeit gegen hohe Drücke und Temperaturen, wobei der Widerstand gegen Extrusion und Verformung nicht verhandelbar ist.

Verständnis der Kompromisse

Obwohl kohlenstoff- und graphitgefülltes PTFE für viele Anwendungen ein überlegenes Material ist, ist es wichtig, seinen Kontext und seine Grenzen zu verstehen.

Leistung im Vergleich zu anderen Füllstoffen

Im Vergleich zu glasfaserverstärktem PTFE ist die Kohlenstoff-Graphit-Mischung weniger abrasiv und korrosiv. Dies macht sie zur bevorzugten Wahl für Anwendungen mit weichen Metallen wie Aluminium- oder Edelstahlwellen.

Ermüdungsbeständigkeit

Während Kohlenstoff eine ausgezeichnete mechanische Festigkeit bietet, kann reines graphitgefülltes PTFE eine geringere Ermüdungsbeständigkeit aufweisen als eine kohlenstoffhaltige Mischung. Die Kombination nutzt die Stärken beider, um ein ausgewogenes Material zu schaffen.

Chemische Beständigkeit

Obwohl PTFE selbst nahezu inert ist, kann die Zugabe von Kohlenstoff seine chemische Beständigkeit in stark oxidierenden Umgebungen leicht verringern. Dies ist ein geringfügiger Kompromiss, der für die überwiegende Mehrheit der Anwendungen irrelevant ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf Hochlast- oder Hochdruckdichtungen liegt: Die ausgezeichnete Druckfestigkeit und Beständigkeit gegen Kaltkriechen der Mischung machen sie zur idealen Wahl, um Extrusion zu verhindern und die Dichtungsintegrität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dynamischem Verschleiß auf einer weichen Welle liegt: Die verbesserte Schmierung durch Graphit minimiert die Reibung und verhindert Fressen, wodurch die Lebensdauer sowohl der Dichtung als auch der Welle verlängert wird.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits- oder wärmeerzeugenden Anwendungen liegt: Die Fähigkeit des Kohlenstofffüllstoffs, die Wärmeleitfähigkeit zu verbessern, ist entscheidend für die Ableitung von Reibungswärme und die Verhinderung eines vorzeitigen Ausfalls.

Letztendlich ist kohlenstoff- und graphitgefülltes PTFE eine technische Lösung, die ein gutes Material für herausfordernde industrielle Aufgaben in ein großartiges Material verwandelt.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Erhöhte Festigkeit | Widersteht Verformung und Kaltkriechen unter schweren Lasten. |

| Verbesserter Verschleißwiderstand | Kohlenstoff sorgt für Haltbarkeit; Graphit wirkt als Festschmierstoff. |

| Bessere Wärmeableitung | Kohlenstoff verbessert die Wärmeleitfähigkeit für Hochgeschwindigkeitsanwendungen. |

| Selbstschmierend | Geringe Reibung reduziert den Verschleiß von Komponenten und weichen Metallschaftwellen. |

Benötigen Sie eine Hochleistungsdichtungs- oder Lagerlösung?

Kohlenstoff- und graphitgefülltes PTFE von KINTEK löst die Kernschwächen von Standard-PTFE und bietet die Haltbarkeit und Schmierung, die für anspruchsvolle Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie erforderlich sind.

Wir sind spezialisiert auf die Präzisionsfertigung und kundenspezifische Fertigung von PTFE-Komponenten – von Prototypen bis hin zu Großserienaufträgen – und stellen sicher, dass Ihre Anwendung unter Belastung zuverlässig funktioniert.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dreihalsflaschen für anspruchsvolle chemische Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien