Fachsprachlich ist „Teflon“ kein einzelnes Material, sondern ein Markenname für eine Familie von Fluorpolymeren. Die vier grundlegenden Typen sind PTFE (Polytetrafluorethylen), FEP (Fluoriertes Ethylenpropylen), PFA (Perfluoralkoxy) und ETFE (Ethylentetrafluorethylen). Während alle außergewöhnliche chemische Inertheit und Antihafteigenschaften aufweisen, unterscheiden sie sich kritisch in ihrer thermischen Beständigkeit, mechanischen Festigkeit und der Art und Weise, wie sie zu fertigen Teilen verarbeitet werden können.

Ihre Materialwahl ist ein direkter Kompromiss zwischen Leistung und Verarbeitbarkeit. PTFE bietet die höchste Temperaturbeständigkeit, ist aber schwer zu formen, während FEP und PFA für eine einfache Schmelzverarbeitung entwickelt wurden, wobei ETFE als mechanisch robuste, strukturelle Alternative hervorsticht.

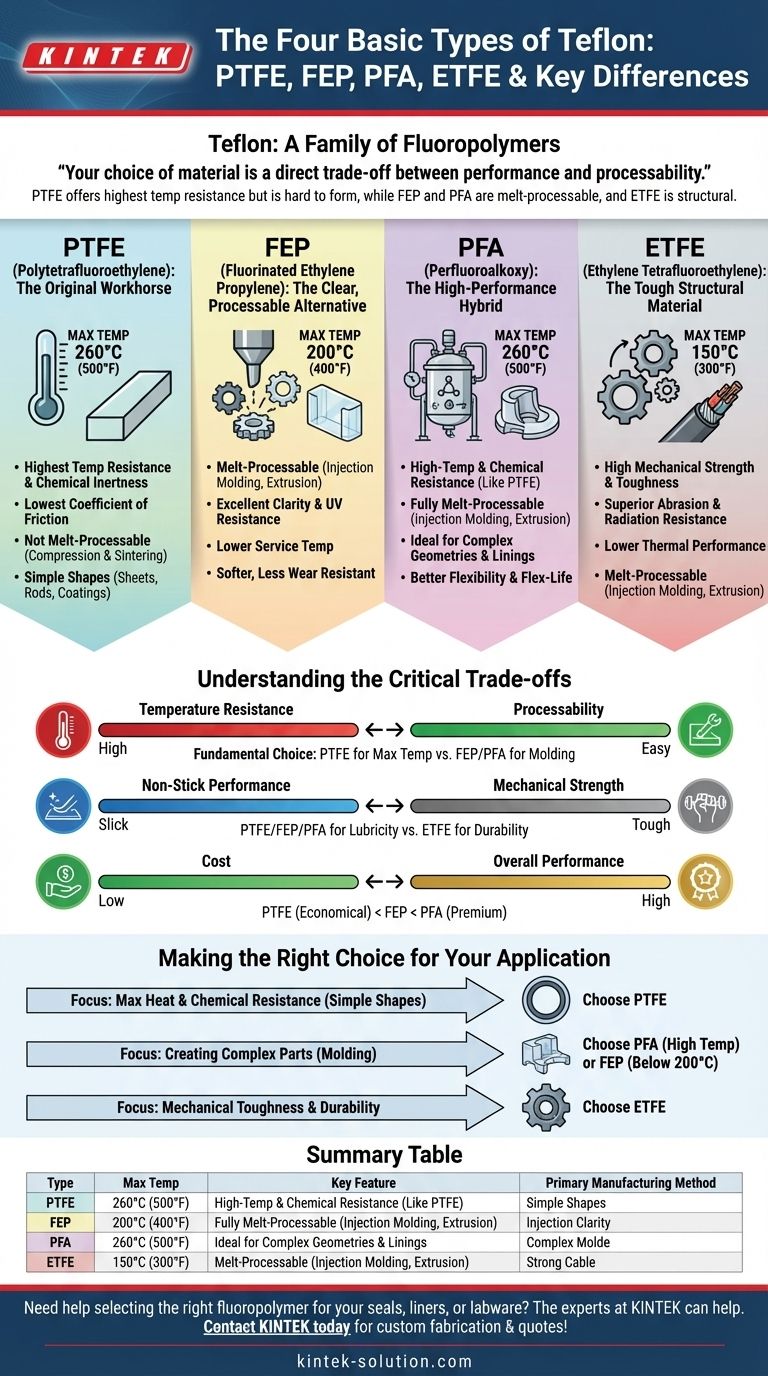

Ein genauerer Blick auf jedes Fluorpolymer

Obwohl sie oft zusammengefasst werden, wurde jeder der vier Haupttypen von Teflon entwickelt, um eine andere Reihe von technischen Problemen zu lösen. Das Verständnis ihrer einzigartigen Profile ist der Schlüssel zur richtigen Materialauswahl.

PTFE (Polytetrafluorethylen): Das ursprüngliche Arbeitstier

PTFE ist das ursprüngliche und bekannteste Fluorpolymer. Es setzt den Maßstab für die Leistung in mehreren Schlüsselbereichen.

Seine definierenden Merkmale sind die höchste Betriebstemperatur (bis zu 260 °C oder 500 °F), der niedrigste Reibungskoeffizient aller festen Materialien und eine nahezu universelle chemische Beständigkeit.

Die kritische Einschränkung von PTFE ist, dass es nicht schmelzverarbeitbar ist. Es kann nicht wie ein typischer Thermoplast im Spritzguss oder Extrusionsverfahren hergestellt werden. Stattdessen muss es komprimiert und gesintert werden – ein Prozess, der es auf einfachere Formen wie Platten, Stäbe, Rohre und Beschichtungen beschränkt.

FEP (Fluoriertes Ethylenpropylen): Die klare, verarbeitbare Alternative

FEP wurde als echte schmelzverarbeitbare Alternative zu PTFE entwickelt und eröffnete eine Welt von Fertigungsmöglichkeiten.

Es kann leicht im Spritzgussverfahren und durch Extrusion zu komplexen und komplizierten Teilen verarbeitet werden. Es bietet auch eine ausgezeichnete Klarheit und Beständigkeit gegen UV-Verwitterung.

Der primäre Kompromiss ist eine niedrigere Gebrauchstemperatur mit einer maximalen Dauergebrauchstemperatur von etwa 200 °C (400 °F). Es ist auch weicher und weniger verschleißfest als PTFE.

PFA (Perfluoralkoxy): Der Hochleistungs-Hybrid

PFA kombiniert effektiv die besten Eigenschaften von PTFE und FEP, allerdings typischerweise zu höheren Kosten.

Es weist die gleiche hohe Temperaturbeständigkeit und chemische Inertheit wie PTFE auf (bis zu 260 °C) und ist gleichzeitig vollständig schmelzverarbeitbar wie FEP. Dies macht es zum Material der Wahl für anspruchsvolle Anwendungen, die sowohl extreme Leistung als auch komplexe Geometrien erfordern, wie z. B. Auskleidungen für chemische Verarbeitungsanlagen.

PFA bietet auch eine bessere Flexibilität und eine längere Biegefestigkeit als PTFE, was es ideal für Schläuche und andere Komponenten macht, die wiederholter Bewegung standhalten müssen.

ETFE (Ethylentetrafluorethylen): Das zähe Strukturmaterial

ETFE ist strukturell anders und sollte eher als hochfestes technisches Material denn nur als Antihaftbeschichtung betrachtet werden.

Obwohl seine Temperaturbeständigkeit niedriger ist (etwa 150 °C oder 300 °F), weist es im Vergleich zu den anderen dreien eine überlegene mechanische Zähigkeit, Steifigkeit und Abriebfestigkeit auf. Es wird häufig unter dem Markennamen Tefzel® verkauft.

Aufgrund seiner Haltbarkeit und ausgezeichneten chemischen Beständigkeit wird ETFE häufig in anspruchsvollen architektonischen Anwendungen, chemischen Tankauskleidungen sowie in der Draht- und Kabelisolierung eingesetzt, wo die körperliche Festigkeit von größter Bedeutung ist.

Die kritischen Kompromisse verstehen

Die Auswahl des richtigen Fluorpolymers erfordert ein Gleichgewicht zwischen drei konkurrierenden Faktoren: thermische Leistung, Fertigungsanforderungen und mechanische Eigenschaften.

Temperaturbeständigkeit vs. Verarbeitbarkeit

Dies ist die grundlegende Wahl. Wenn Ihre Anwendung die absolut höchste Temperaturleistung erfordert und eine einfache Form aufweist, ist PTFE der Standard. Wenn Sie ein komplexes Teil durch Spritzguss herstellen müssen, müssen Sie eine schmelzverarbeitbare Option wie FEP für moderate Temperaturen oder PFA für hohe Temperaturen wählen.

Antihaftleistung vs. mechanische Festigkeit

PTFE, FEP und PFA werden hauptsächlich für ihre extreme Gleitfähigkeit und chemische Inertheit geschätzt. ETFE hingegen opfert einige der thermischen Leistung und Glätte der anderen für eine massive Steigerung der Schlagzähigkeit, Steifigkeit und Verschleißfestigkeit. Es ist das Material, das Sie wählen, wenn Haltbarkeit wichtiger ist als eine reibungsarme Oberfläche.

Kosten vs. Gesamtleistung

Es gibt eine klare Kostenhierarchie, die an die Leistung gebunden ist. Im Allgemeinen ist PTFE das wirtschaftlichste Basisharz, gefolgt von FEP. PFA ist ein Premium-Material und bietet die höchste kombinierte Leistung (Hitzebeständigkeit plus Verarbeitbarkeit) zu einem entsprechend höheren Preis.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an der primären technischen Anforderung Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Hitze- und Chemikalienbeständigkeit für einfache Formen liegt: Wählen Sie PTFE wegen seines unübertroffenen Leistungsprofils und seiner Kosteneffizienz in Formen wie Platten, Bändern und einfachen Dichtungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile durch Formgebung liegt: Wählen Sie PFA für Hochtemperaturanwendungen oder FEP als wirtschaftlichere Wahl für Dienste unter 200 °C.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit und Haltbarkeit liegt: ETFE ist der klare Gewinner für Anwendungen, die hohe Zugfestigkeit sowie Abrieb- und Strahlungsbeständigkeit erfordern.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, das präzise Fluorpolymer auszuwählen, das die einzigartigen Leistungs- und Fertigungsanforderungen Ihres Projekts erfüllt.

Zusammenfassungstabelle:

| Typ | Max. Dauerbetriebstemp. | Hauptmerkmal | Primäre Herstellungsmethode |

|---|---|---|---|

| PTFE | 260°C (500°F) | Höchste Temperaturbeständigkeit, geringste Reibung | Kompression & Sintern |

| FEP | 200°C (400°F) | Schmelzverarbeitbar, gute Klarheit | Spritzguss, Extrusion |

| PFA | 260°C (500°F) | Schmelzverarbeitbar, hohe Temperatur- und Chemikalienbeständigkeit | Spritzguss, Extrusion |

| ETFE | 150°C (300°F) | Hohe mechanische Festigkeit, Zähigkeit | Spritzguss, Extrusion |

Sie haben Schwierigkeiten, das richtige Fluorpolymer für Ihre Dichtungen, Auskleidungen oder Laborgeräte auszuwählen? Die Experten von KINTEK können helfen. Wir sind spezialisiert auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Von der Prototypenentwicklung bis zur Serienproduktion liefern wir die Präzision und Materialkompetenz, die Ihr Projekt erfordert.

Kontaktieren Sie KINTEL noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech