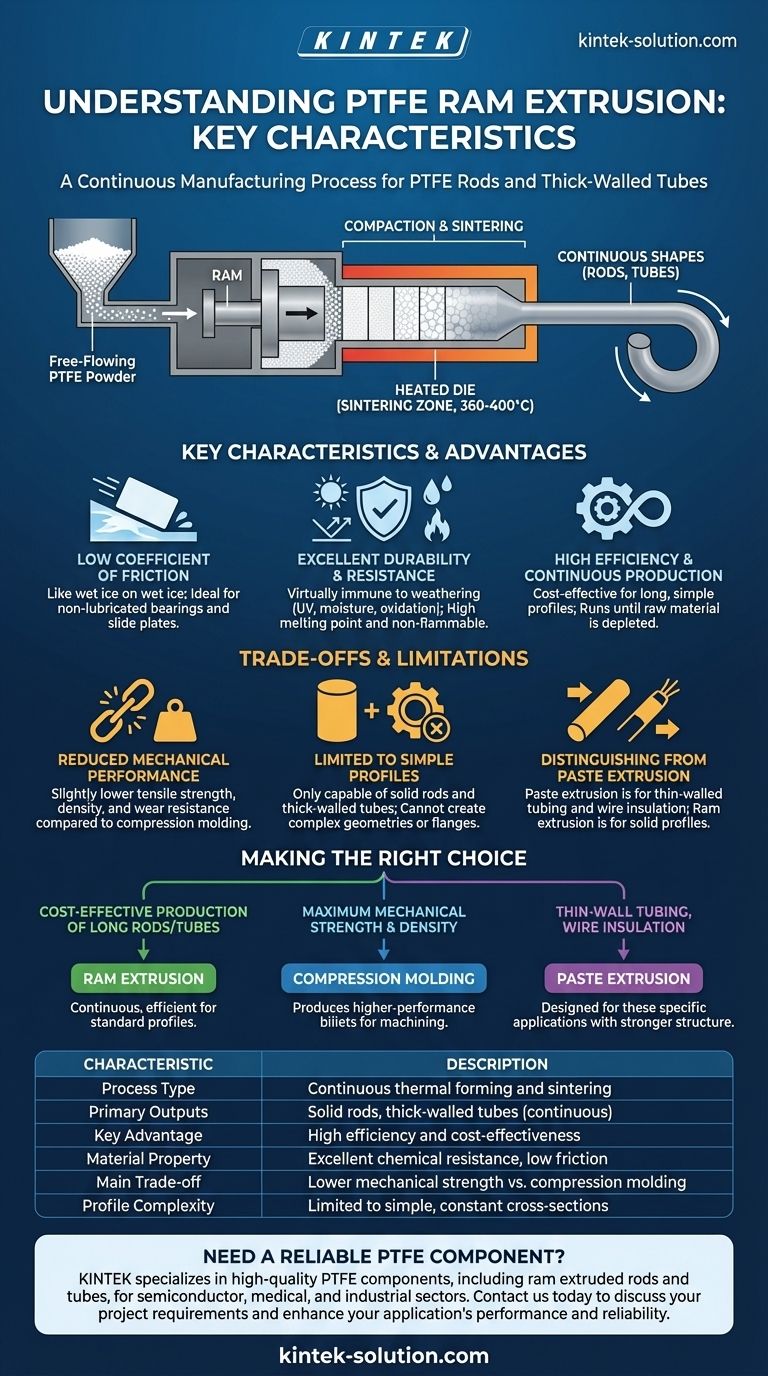

Im Wesentlichen ist die PTFE-Ram-Extrusion ein kontinuierliches Herstellungsverfahren, das einen hin- und hergehenden Stößel verwendet, um freifließendes PTFE-Pulver zu verdichten und durch eine beheizte Düse zu pressen. Diese Methode formt und sintert das Material gleichzeitig, wodurch sie äußerst effizient für die Herstellung langer, einfacher Formen wie Vollstäbe und dickwandiger Rohre ist.

Der zentrale Kompromiss der Ram-Extrusion ist Effizienz versus Leistung. Obwohl es eine ausgezeichnete Methode für die kostengünstige, kontinuierliche Produktion von Standard-PTFE-Profilen ist, weisen die resultierenden Teile typischerweise geringere mechanische Eigenschaften auf als solche, die durch Batch-Verfahren wie das Formpressen hergestellt werden.

Die Mechanik der Ram-Extrusion

Um die Eigenschaften des Endprodukts zu verstehen, müssen Sie zunächst den Prozess selbst verstehen. Die Ram-Extrusion ist ein einzigartiges thermisches Formgebungsverfahren, das von einigen Schlüsselprinzipien bestimmt wird.

Das Material: Freifließendes Pulver

Der Prozess beginnt mit einer spezifischen PTFE-Qualität, bekannt als freifließendes oder vorgesintertes Harz. Im Gegensatz zu den feinen Pulvern, die bei anderen Methoden verwendet werden, fließt dieses körnige Material gleichmäßig in die Maschine, ohne dass Verarbeitungshilfen oder Schmiermittel erforderlich sind.

Der Prozess: Verdichtung und Sintern

Ein hydraulischer oder pneumatischer Stößel arbeitet in einem Zyklus und verdichtet bei jedem Vorwärtshub eine kleine Pulverladung. Diese Aktion schiebt die gesamte Materialkolonne schrittweise durch ein langes, beheiztes Düsenrohr.

Die Düse wird auf die Sintertemperatur von PTFE (ca. 360-400 °C) erhitzt. Während das verdichtete Pulver diese Zone durchläuft, verschmelzen die Partikel miteinander und bilden ein festes, homogenes Profil, das die Maschine verlässt.

Das Ergebnis: Kontinuierliche Formen

Der Hauptvorteil dieser Methode ist ihre Fähigkeit, kontinuierliche, theoretisch unendliche Längen einfacher zylindrischer Profile zu erzeugen. Der Prozess läuft, bis der Maschine das Rohmaterial ausgeht, was die Herstellung sehr langer Stäbe und Rohre ermöglicht, die mit anderen Methoden unpraktisch sind.

Hauptmerkmale von Ram-extrudiertem PTFE

Die durch Ram-Extrusion hergestellten Produkte erben die grundlegenden Eigenschaften von PTFE, aber die Herstellungsmethode verleiht ihnen eigene, ausgeprägte Qualitäten.

Niedriger Reibungskoeffizient

Extrudierte PTFE-Stäbe und -Rohre besitzen einen außergewöhnlich niedrigen Reibungskoeffizienten. Diese Eigenschaft, oft mit nassem Eis auf nassem Eis verglichen, macht sie ideal für Lager, Gleitplatten und andere reibungsarme, ungeschmierte Anwendungen.

Ausgezeichnete Haltbarkeit und Beständigkeit

Wie alle PTFE-Teile sind auch Ram-extrudierte Teile sehr langlebig. Sie sind nahezu immun gegen Witterungseinflüsse, einschließlich Abbau durch UV-Licht, Oxidation und Feuchtigkeit.

Sie weisen auch einen hohen Schmelzpunkt auf und sind nicht brennbar, wodurch sie für anspruchsvolle Außen-, Industrie- und Langzeitanwendungen geeignet sind.

Die Kompromisse verstehen

Kein einziges Herstellungsverfahren ist perfekt für jede Anwendung. Objektivität erfordert die Anerkennung der der Ram-Extrusion inhärenten Einschränkungen.

Reduzierte mechanische Leistung

Der bedeutendste Kompromiss ist die mechanische Festigkeit. Im Vergleich zu Teilen, die durch Formpressen hergestellt werden, weisen Ram-extrudierte Profile oft eine etwas geringere Zugfestigkeit, Dichte und Verschleißfestigkeit auf.

Die zyklische Verdichtung kann geringfügige Dichteunterschiede entlang der Länge des Teils hervorrufen, wodurch es für die kritischsten, hochbelasteten mechanischen Komponenten weniger geeignet ist.

Beschränkt auf einfache Profile

Die Ram-Extrusion ist nur in der Lage, einfache Formen mit konstantem Querschnitt herzustellen. Sie wird ausschließlich für Vollstäbe und dickwandige Rohre verwendet und kann keine komplexen Geometrien, Flansche oder komplizierte Teile herstellen.

Abgrenzung von der Pastenextrusion

Es ist entscheidend, die Ram-Extrusion nicht mit der Pastenextrusion zu verwechseln. Bei der Pastenextrusion wird feines PTFE-Pulver mit einem Schmiermittel zu einer Paste vermischt, die dann durch eine Düse gepresst wird, um dünnwandige Produkte wie Drahtisolierungen oder Chemieschläuche herzustellen. Dieser Prozess erzeugt nach dem Ausbacken des Schmiermittels eine stärkere, fibrillierte Molekularstruktur.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens ist entscheidend, um das gewünschte Gleichgewicht aus Kosten, Leistung und Formfaktor zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion langer Stäbe oder dickwandiger Rohre liegt: Die Ram-Extrusion ist aufgrund ihrer kontinuierlichen, effizienten Natur die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Materialdichte liegt: Sie sollten formgepresstes PTFE spezifizieren, das höherleistungsfähige Rohlinge für die Bearbeitung produziert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von dünnwandigen Schläuchen, Drahtisolierungen oder flexiblen Schlauchauskleidungen liegt: Die PTFE-Pastenextrusion ist der richtige Prozess, da sie für diese spezifischen Anwendungen konzipiert ist.

Letztendlich ermöglicht das Verständnis dieser unterschiedlichen Eigenschaften die Auswahl des PTFE-Herstellungsverfahrens, das genau auf die Leistungs- und Wirtschaftlichkeitsanforderungen Ihres Projekts abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Kontinuierliches thermisches Formen und Sintern |

| Primäre Produkte | Vollstäbe, dickwandige Rohre (kontinuierliche Längen) |

| Hauptvorteil | Hohe Effizienz und Kosteneffizienz für einfache Profile |

| Materialeigenschaft | Ausgezeichnete chemische Beständigkeit, geringe Reibung, nicht brennbar |

| Hauptkompromiss | Geringere mechanische Festigkeit im Vergleich zum Formpressen |

| Profilkomplexität | Beschränkt auf einfache, konstante Querschnitte |

Benötigen Sie eine zuverlässige PTFE-Komponente für Ihre Anwendung?

Bei KINTEK sind wir auf die Herstellung hochwertiger PTFE-Komponenten spezialisiert, einschließlich Ram-extrudierter Stäbe und Rohre, für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Unsere Expertise stellt sicher, dass Sie das richtige Gleichgewicht zwischen Leistung und Kosteneffizienz für Ihre spezifischen Anforderungen erhalten.

Ob Sie ein Standardprofil oder eine kundenspezifische Fertigung vom Prototyp bis zur Großserienproduktion benötigen, wir legen Wert auf Präzision und Langlebigkeit.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie die PTFE-Lösungen von KINTEK die Leistung und Zuverlässigkeit Ihrer Anwendung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien