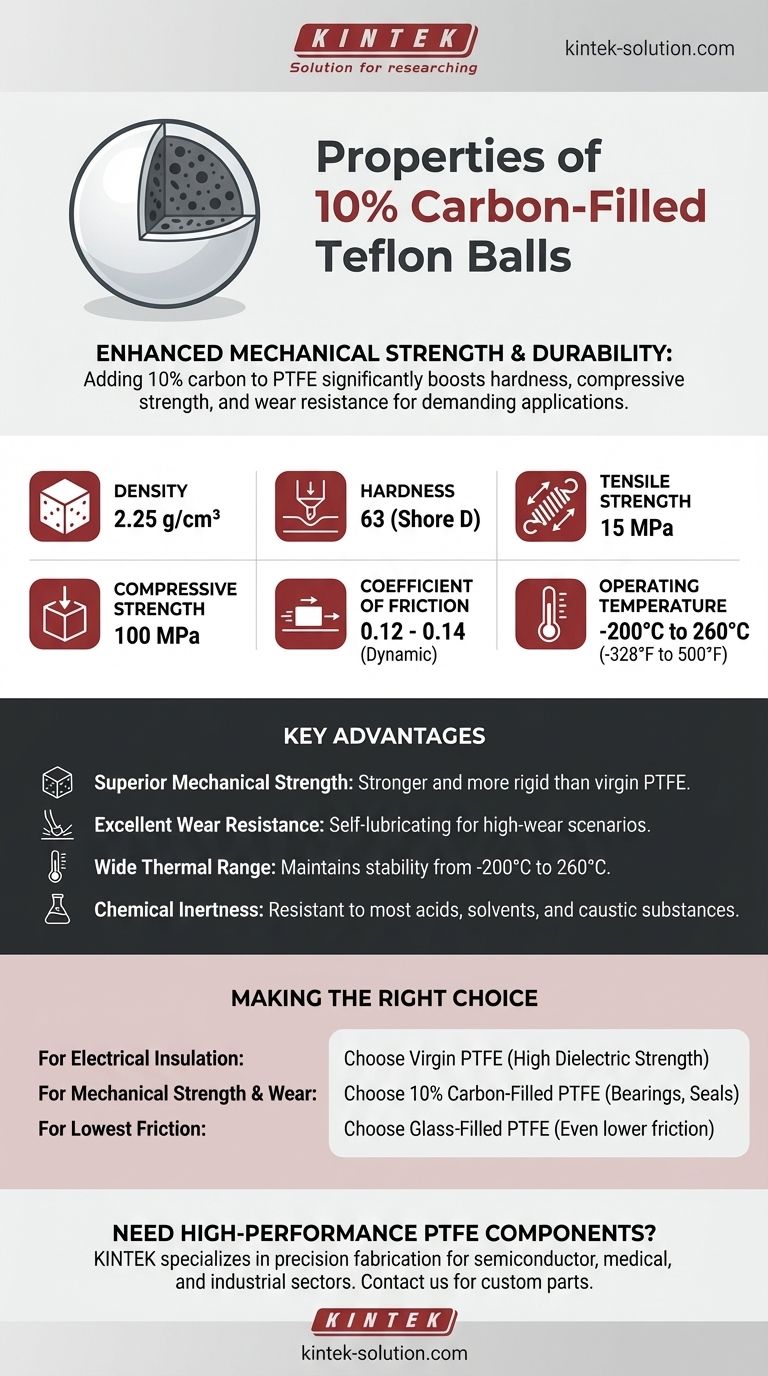

Kurz gesagt, 10% kohlenstoffgefüllte Teflonkugeln sind ein Hochleistungsmaterial, das für eine verbesserte mechanische Festigkeit und Haltbarkeit entwickelt wurde. Sie weisen eine Dichte von 2,25 g/cm³, eine Härte von 63 (Shore D), eine Zugfestigkeit von 15 MPa und eine hohe Druckfestigkeit von 100 MPa auf. Dieses Verbundmaterial behält die ausgezeichnete thermische Stabilität von Teflon bei und arbeitet kontinuierlich von -200°C bis 260°C (-328°F bis 500°F).

Der Hauptzweck der Zugabe von Kohlenstoff zu Teflon (PTFE) besteht darin, dessen Härte, Druckfestigkeit und Verschleißfestigkeit erheblich zu erhöhen. Dadurch entsteht ein Material, das ideal für anspruchsvolle mechanische Anwendungen ist, bei denen unverfülltes PTFE zu weich wäre oder sich unter Last verformen würde.

Die Rolle des Kohlenstofffüllstoffs in PTFE

Die Zugabe eines Füllstoffs wie Kohlenstoff verändert die Eigenschaften des Basispolymers Polytetrafluorethylen (PTFE) grundlegend. Das Verständnis dieser Beziehung ist der Schlüssel zur Auswahl des richtigen Materials.

Die Basis: Unverfülltes Natur-PTFE

Natur-PTFE ist bekannt für seine extreme chemische Inertheit und seinen sehr geringen Reibungskoeffizienten. Es ist auch ein ausgezeichneter elektrischer Isolator.

Es ist jedoch ein relativ weiches Material mit geringerer mechanischer Festigkeit und Verschleißfestigkeit im Vergleich zu anderen technischen Kunststoffen. Es kann bei anhaltender Belastung zum "Kriechen" oder Verformen neigen.

Die Verbesserung: Zugabe von 10% Kohlenstoff

Der Kohlenstoff wirkt als Verstärkungsmittel in der PTFE-Matrix. Dies erzeugt einen Verbundwerkstoff mit mehreren entscheidenden Vorteilen gegenüber der unverfüllten Version.

Der Hauptvorteil ist eine deutliche Steigerung der mechanischen Eigenschaften, wodurch das Material für tragende oder stark beanspruchte Szenarien weitaus robuster wird.

Analyse der Schlüsseleigenschaften

Jede technische Spezifikation weist auf eine spezifische reale Leistungscharakteristik hin.

Mechanische Festigkeit und Härte

Mit einer Druckfestigkeit von 100 MPa und einer Härte von 63 Shore D ist kohlenstoffgefülltes PTFE deutlich fester und steifer als Natur-PTFE (etwa 55 Shore D).

Dies macht es geeignet für Anwendungen wie Ventilsitze, Lager und Dichtungen, die unter Druck arbeiten. Das Material verformt sich viel weniger wahrscheinlich.

Reibungseigenschaften

Der dynamische Reibungskoeffizient liegt bei 0,12-0,14. Obwohl er immer noch sehr niedrig ist, ist er etwas höher als bei einigen anderen PTFE-Varianten, wie z. B. glasgefülltem PTFE.

Der Hauptvorteil liegt hier in der Verschleißfestigkeit. Der Kohlenstofffüllstoff macht das Material selbstschmierend, wodurch es Abrieb und Reibung weitaus besser standhält als unverfülltes PTFE.

Thermische Leistung

Ein herausragendes Merkmal ist der große Betriebstemperaturbereich von -200°C bis 260°C (-328°F bis 500°F).

Der Kohlenstofffüllstoff verbessert auch die Wärmeleitfähigkeit und hilft, die an Kontaktpunkten erzeugte Wärme effektiver abzuleiten als Natur-PTFE. Dies verbessert die Leistung bei Hochgeschwindigkeits- oder Hochlastanwendungen weiter.

Chemische Beständigkeit

Die PTFE-Matrix stellt sicher, dass der Verbundwerkstoff eine außergewöhnliche Beständigkeit gegen nahezu alle Industrie-Säuren, Lösungsmittel und ätzenden Substanzen beibehält.

Diese Kombination aus mechanischer Festigkeit und chemischer Inertheit macht dieses Material in aggressiven Industrieumgebungen so wertvoll.

Die Kompromisse verstehen

Kein Material ist für jede Anwendung perfekt. Die Auswahl von kohlenstoffgefülltem PTFE beinhaltet die Akzeptanz spezifischer Kompromisse.

Härte vs. Flexibilität

Die Zugabe von Kohlenstoff erhöht die Härte und Steifigkeit, was ein Hauptziel ist.

Dies geht jedoch auf Kosten eines gewissen Maßes an Flexibilität. Die Bruchdehnung beträgt 180%, was bedeutet, dass es sich vor dem Versagen erheblich dehnen kann, aber weniger flexibel ist als andere PTFE-Formulierungen.

Elektrische Eigenschaften

Natur-PTFE ist einer der besten verfügbaren elektrischen Isolatoren. Kohlenstoff hingegen ist elektrisch leitfähig.

Die Zugabe von Kohlenstofffüllstoff beeinträchtigt die Isoliereigenschaften von PTFE. Der resultierende Verbundwerkstoff ist eher statisch ableitend, was ein Vorteil bei der Verhinderung von statischer Aufladung sein kann, ihn aber für Hochspannungsisolieranwendungen ungeeignet macht.

Strahlungs- und UV-Beständigkeit

Wie sein unverfülltes Gegenstück weist kohlenstoffgefülltes PTFE eine geringe Beständigkeit gegen elektromagnetische Strahlung auf.

Es behält jedoch die ausgezeichnete Beständigkeit von PTFE gegen Zersetzung durch UV-Licht bei und eignet sich daher für den Außeneinsatz.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der korrekten Materialformulierung ist entscheidend für den Erfolg und die Langlebigkeit Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolierung liegt: Natur- (unverfülltes) PTFE ist aufgrund seiner hohen Durchschlagsfestigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Verschleißfestigkeit liegt: 10% kohlenstoffgefülltes PTFE ist eine ausgezeichnete Option für Lager, Dichtungen und Komponenten unter Druckbelastung.

- Wenn Ihr Hauptaugenmerk auf dem absolut niedrigsten Reibungskoeffizienten liegt: Glasgefülltes PTFE weist oft einen noch niedrigeren Reibungskoeffizienten auf und kann eine bessere Alternative sein.

Letztendlich sollten Sie das Material auswählen, dessen Eigenschaften am besten mit den spezifischen mechanischen, thermischen und elektrischen Anforderungen Ihrer Anwendung übereinstimmen.

Zusammenfassungstabelle:

| Eigenschaft | Wert |

|---|---|

| Dichte | 2,25 g/cm³ |

| Härte (Shore D) | 63 |

| Zugfestigkeit | 15 MPa |

| Druckfestigkeit | 100 MPa |

| Reibungskoeffizient | 0,12 - 0,14 |

| Betriebstemperatur | -200°C bis 260°C (-328°F bis 500°F) |

| Bruchdehnung | 180% |

Benötigen Sie Hochleistungs-PTFE-Komponenten?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten, einschließlich kohlenstoffgefüllter Formulierungen, für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Unsere kundenspezifischen Fertigungsdienstleistungen – von Prototypen bis hin zu Großserienaufträgen – stellen sicher, dass Sie Teile mit der exakten mechanischen Festigkeit, Verschleißfestigkeit und thermischen Stabilität erhalten, die Ihre Anwendung erfordert.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien