In der chemischen Fertigung bietet die Teflonbeschichtung eine starke Kombination von Vorteilen, die sich hauptsächlich auf ihre extreme chemische Inertheit und ihre reibungsarme Oberfläche konzentrieren. Diese doppelte Fähigkeit schützt Prozessanlagen wie Rohrleitungen, Behälter und Maschinen vor Korrosion durch aggressive Chemikalien und gewährleistet gleichzeitig einen reibungslosen Betrieb und verhindert Produktkontamination. Das Ergebnis ist eine deutliche Steigerung der Lebensdauer der Anlagen, der betrieblichen Effizienz und der Prozesszuverlässigkeit.

Der Kernwert der Teflonbeschichtung in der chemischen Industrie liegt nicht in einer einzigen Eigenschaft, sondern in ihrer einzigartigen Fähigkeit, eine chemisch inerte, antihaftende und thermisch stabile Barriere zu schaffen. Dies wandelt anfällige Anlagen in hochwiderstandsfähige Güter um, reduziert direkt die Wartungskosten und schützt die Produktreinheit.

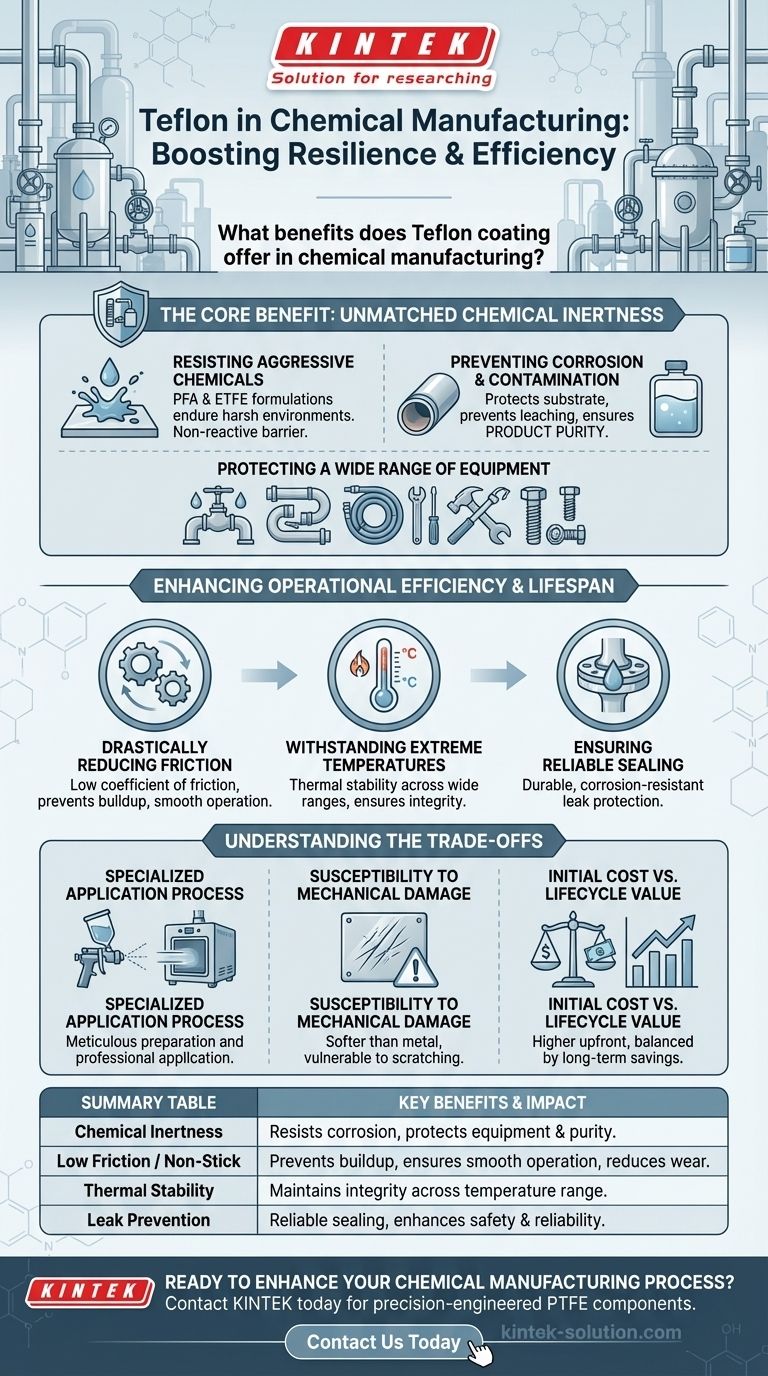

Der Hauptvorteil: Unübertroffene chemische Inertheit

Der Hauptgrund, warum Teflonbeschichtungen in der chemischen Fertigung unverzichtbar sind, ist ihre Fähigkeit, Angriffen durch nahezu alle Industriechemikalien und Lösungsmittel zu widerstehen. Dies schafft einen robusten Schutzschild für kritische Anlagen.

Widerstandsfähigkeit gegen aggressive Chemikalien

Teflon, insbesondere Formulierungen wie PFA (Perfluoralkoxy-Alkan) und ETFE (Ethylen-Tetrafluorethylen), ist dafür konzipiert, rauen chemischen Umgebungen standzuhalten. Es bildet eine nicht reaktive Barriere, die weder reißt, schmilzt noch erodiert, selbst bei Kontakt mit hochkorrosiven Substanzen.

Verhinderung von Korrosion und Kontamination

Diese inerte Barriere erfüllt zwei kritische Funktionen. Erstens schützt sie das darunter liegende Substrat – sei es Metall oder Glas – davor, von den Prozesschemikalien korrodiert zu werden. Zweitens verhindert sie, dass Material aus dem Substrat in das Produkt gelangt, was für die Aufrechterhaltung der Produktreinheit unerlässlich ist.

Schutz einer breiten Palette von Anlagen

Die Anwendung von Teflon beschränkt sich nicht auf große Behälter. Es bietet eine wichtige Schutzschicht für Rohrleitungen, Schläuche, Werkzeuge, Bolzen und andere Befestigungselemente und erhöht die Haltbarkeit und verhindert das Festfressen in Umgebungen, in denen Korrosion sonst weit verbreitet wäre.

Steigerung der Betriebseffizienz und Lebensdauer

Über den einfachen Chemikalienschutz hinaus tragen die physikalischen Eigenschaften von Teflon direkt zu reibungsloseren und kosteneffizienteren Betriebsabläufen bei, indem sie die mechanische Integrität der Anlagen schützen.

Drastische Reduzierung der Reibung

Teflon weist einen extrem niedrigen Reibungskoeffizienten auf. Diese „Antihaft“-Eigenschaft ist entscheidend für bewegliche Teile, verhindert die Ansammlung von Prozessmaterialien und gewährleistet, dass Ventile und Maschinen reibungslos und mit geringerem Verschleiß arbeiten.

Beständigkeit gegen extreme Temperaturen

Teflonbeschichtungen behalten ihre Integrität über einen weiten Temperaturbereich bei. Diese thermische Stabilität ist unerlässlich für chemische Prozesse, die Heiz- oder Kühlzyklen beinhalten, und stellt sicher, dass die Schutzschicht intakt und funktionsfähig bleibt.

Gewährleistung zuverlässiger Abdichtung

In der chemischen Verarbeitung ist die Verhinderung von Leckagen eine Frage der Sicherheit und Effizienz. Teflon-Dichtungen sind ideal für diese rauen Umgebungen, da sie aufgrund ihrer Korrosionsbeständigkeit und ihrer Fähigkeit, unter extremen Bedingungen zu funktionieren, dauerhaften und zuverlässigen Leckschutz bieten.

Abwägung der Kompromisse

Obwohl die Vorteile erheblich sind, erfordert eine ausgewogene Perspektive die Berücksichtigung der praktischen Aspekte bei der Verwendung von Hochleistungsbeschichtungen.

Spezialisierter Anwendungsprozess

Das Auftragen einer Teflonbeschichtung ist kein einfacher Lackiervorgang. Es erfordert eine akribische Oberflächenvorbereitung, professionelle Anwendung und spezifische Aushärtungsprotokolle, um eine ordnungsgemäße Haftung zu gewährleisten und die gewünschten Leistungseigenschaften zu erzielen.

Anfälligkeit für mechanische Beschädigungen

Obwohl chemisch robust, können Teflonbeschichtungen weicher sein als Metallsubstrate. Sie können anfällig für Kratzer oder abrasive Abnutzung sein, was die Schutzbarriere beeinträchtigen könnte, wenn sie nicht sachgemäß behandelt werden.

Anfangskosten im Vergleich zum Lebenszykluswert

Die anfänglichen Investitionskosten für eine Teflonbeschichtung sind in der Regel höher als bei anderen Beschichtungen. Diese Kosten müssen jedoch gegen die langfristigen Einsparungen durch reduzierte Wartung, deutlich längere Lebensdauer der Anlagen und minimierte Produktionsausfallzeiten abgewogen werden.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich ist die Nutzung von Teflonbeschichtungen eine strategische Entscheidung zur Steigerung der Widerstandsfähigkeit und Effizienz Ihres Betriebs.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und der Vermeidung von Kontamination liegt: Die chemische Inertheit von Teflon bietet eine unvergleichliche, nicht reaktive Oberfläche für Behälter, Rohre und Gefäße.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Anlagen und der Reduzierung der Wartung liegt: Die kombinierte Beständigkeit gegen Korrosion, Reibung und hohe Temperaturen schützt alles, von großen Tanks bis hin zu kleinen Befestigungselementen, und minimiert Ausfallzeiten.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Teflonausgekleidete Schläuche und Dichtungen bieten eine langlebige und lecksichere Leistung in den aggressivsten chemischen Umgebungen.

Durch die Integration von Teflonbeschichtungen investieren Sie in die langfristige Stabilität und Rentabilität Ihres chemischen Fertigungsprozesses.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf die chemische Fertigung |

|---|---|

| Chemische Inertheit | Widersteht Korrosion durch aggressive Chemikalien und schützt Anlagen sowie Produktreinheit. |

| Geringe Reibung / Antihaft | Verhindert Materialansammlungen, gewährleistet reibungslosen Betrieb und reduziert den Verschleiß beweglicher Teile. |

| Thermische Stabilität | Behält die Integrität über einen weiten Temperaturbereich bei und ist ideal für Heiz-/Kühlprozesse. |

| Leckvermeidung | Bietet zuverlässige Abdichtung in rauen Umgebungen und erhöht die Sicherheit und Betriebszuverlässigkeit. |

Sind Sie bereit, Ihren chemischen Fertigungsprozess mit präzisionsgefertigten PTFE-Komponenten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, -Auskleidungen, -Laborgeräten und kundenspezifischen Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranche. Unser Fachwissen stellt sicher, dass Ihre Anlagen von unübertroffener chemischer Beständigkeit, verlängerter Lebensdauer und überlegener Produktreinheit profitieren.

Ob Sie Prototypen oder Großserien benötigen, wir liefern Lösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Komponenten Ihre Anlagen schützen und Ihre Betriebsabläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien