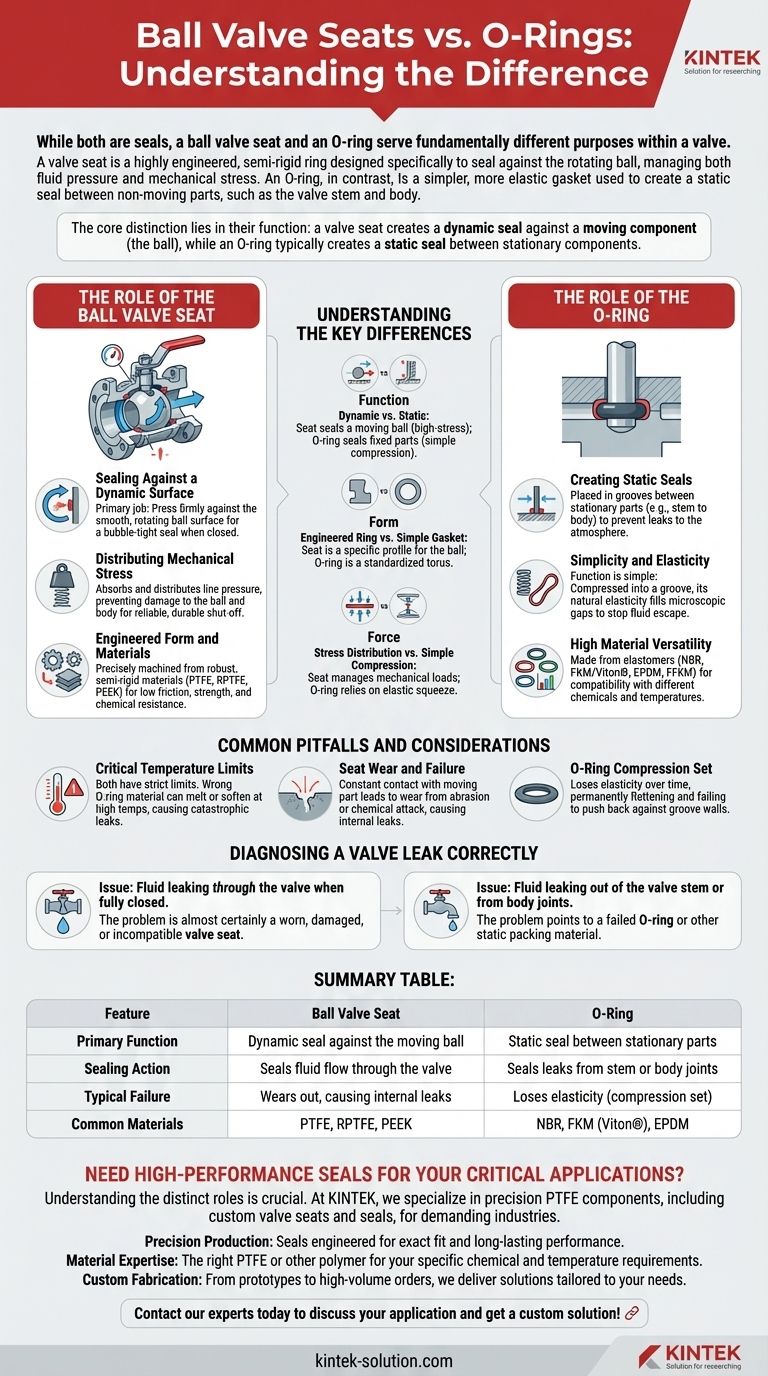

Obwohl beides Dichtungen sind, erfüllen ein Kugelhahn-Sitz und ein O-Ring grundlegend unterschiedliche Funktionen innerhalb eines Ventils. Ein Ventilsitz ist ein hochtechnisch entwickelter, halbsteifer Ring, der speziell dafür konzipiert ist, gegen die rotierende Kugel abzudichten und sowohl Fluiddruck als auch mechanische Belastungen zu bewältigen. Ein O-Ring hingegen ist eine einfachere, elastischere Dichtung, die zur Erzeugung einer statischen Abdichtung zwischen nicht beweglichen Teilen, wie z. B. der Ventilspindel und dem Gehäuse, verwendet wird.

Der Kernunterschied liegt in ihrer Funktion: Ein Ventilsitz erzeugt eine dynamische Dichtung gegen eine bewegliche Komponente (die Kugel), während ein O-Ring typischerweise eine statische Dichtung zwischen stationären Komponenten erzeugt.

Die Rolle des Kugelhahn-Sitzes

Der Sitz ist eine kritische Komponente, die für die primäre Absperrfunktion des Kugelhahns verantwortlich ist. Er ist nicht nur eine einfache Dichtung; er ist eine strukturelle Abdichtung.

Abdichtung gegen eine dynamische Oberfläche

Die Hauptaufgabe des Ventilsitzes besteht darin, fest gegen die glatte, rotierende Oberfläche der Kugel zu drücken. Er muss sich gerade so verformen, dass er im geschlossenen Zustand des Ventils eine perfekte, absolut dichte Abdichtung erzeugt und den Medienfluss stoppt.

Verteilung mechanischer Belastungen

Wenn das Ventil geschlossen ist, nimmt der Sitz die Kraft des Leitungsdrucks, der gegen die Kugel drückt, auf und verteilt sie. Dies verhindert Schäden an der Kugel und dem Ventilgehäuse und gewährleistet eine zuverlässige und dauerhafte Absperrung über Tausende von Zyklen hinweg.

Konstruktion und Materialien

Sitze werden präzisionsgefertigt aus robusten, halbsteifen Materialien wie PTFE (Teflon), RPTFE oder PEEK. Diese Materialien bieten eine geringe Reibung für einen reibungslosen Ventilbetrieb und sind gleichzeitig stark genug, um Verschleiß und chemischer Einwirkung standzuhalten.

Die Rolle des O-Rings

O-Ringe sind eine der häufigsten Dichtungsarten im Ingenieurwesen und werden wegen ihrer Einfachheit und Effektivität in statischen Anwendungen eingesetzt.

Erzeugung statischer Dichtungen

In einem Kugelhahn werden O-Ringe nicht verwendet, um gegen die Kugel selbst abzudichten. Stattdessen werden sie in Nuten zwischen stationären Teilen platziert, um beispielsweise die Ventilspindel abzudichten und Leckagen an die Atmosphäre zu verhindern, oder um die beiden Hälften eines Ventilgehäuses abzudichten.

Einfachheit und Elastizität

Die Funktion eines O-Rings ist unkompliziert: Er wird in eine Nut zwischen zwei Oberflächen eingepresst. Seine natürliche Elastizität bewirkt, dass er nach außen drückt, den mikroskopisch kleinen Spalt ausfüllt und das Austreten von Flüssigkeit verhindert.

Hohe Materialvielfalt

O-Ringe werden aus einer breiten Palette von Elastomeren wie NBR, FKM (Viton®), EPDM und FFKM hergestellt. Dies ermöglicht ihre Auswahl hinsichtlich der spezifischen Verträglichkeit mit verschiedenen Chemikalien und Betriebstemperaturen.

Die wichtigsten Unterschiede verstehen

Die unterschiedlichen Rollen von Sitzen und O-Ringen bestimmen deren Konstruktion, Material und Ausfallmechanismen. Eine Verwechslung kann zu falscher Wartung und fehlerhafter Fehlerbehebung führen.

Funktion: Dynamisch vs. Statisch

Dies ist der kritischste Unterschied. Ein Sitz ist für die hochbelastete, dynamische Umgebung der Abdichtung einer beweglichen Kugel ausgelegt. Ein O-Ring ist für die einfachere Aufgabe der Abdichtung zweier fest miteinander verbundener Teile konzipiert.

Form: Technisch gefertigter Ring vs. einfache Dichtung

Ein Ventilsitz ist eine konstruierte Komponente mit einem spezifischen Profil, das auf die Kugel abgestimmt ist. Ein O-Ring ist ein einfacher, standardisierter Torus (Donut-Form), der dafür ausgelegt ist, in einer Nut komprimiert zu werden.

Kraft: Spannungsverteilung vs. einfache Kompression

Der Sitz muss erhebliche mechanische Lasten aus dem Ventilbetrieb bewältigen. Ein O-Ring funktioniert ausschließlich durch Zusammendrücken und verlässt sich auf seine elastischen Eigenschaften, um eine Dichtung aufrechtzuerhalten.

Häufige Fallstricke und Überlegungen

Die Auswahl der richtigen Komponenten und das Verständnis ihrer Grenzen sind entscheidend für die Langlebigkeit des Ventils.

Kritische Temperaturgrenzen

Wie bei jeder Dichtung haben sowohl Sitze als auch O-Ringe strenge Temperaturgrenzen. Ein O-Ring aus dem falschen Material kann sich bei hohen Temperaturen erweichen oder schmelzen, was zu einem katastrophalen Austritt von der Spindel oder dem Gehäuse führen kann.

Verschleiß und Ausfall des Sitzes

Da er in ständigem Kontakt mit einem beweglichen Teil steht, ist der Sitz ein primäres Verschleißteil. Im Laufe der Zeit können Abrieb oder chemische Angriffe den Sitz erodieren, was dazu führt, dass das Ventil "durchlässt" oder Flüssigkeit austritt, selbst wenn es vollständig geschlossen ist.

Dauerhafte Verformung des O-Rings (Setzverhalten)

Im Laufe der Zeit und durch die Exposition gegenüber Temperaturzyklen kann ein O-Ring seine Elastizität verlieren und dauerhaft abgeflacht werden. Dieses "Setzverhalten" bedeutet, dass er nicht mehr gegen die Nutwände zurückdrückt, was zur Entwicklung einer statischen Undichtigkeit führen kann.

Korrekte Diagnose einer Ventilundichtigkeit

Das Verständnis des Unterschieds zwischen diesen Komponenten versetzt Sie in die Lage, Ventilprobleme effektiv zu beheben.

- Wenn Ihr Hauptproblem darin besteht, dass Flüssigkeit durch das Ventil austritt, wenn es vollständig geschlossen ist: Das Problem liegt fast sicher an einem verschlissenen, beschädigten oder inkompatiblen Ventilsitz.

- Wenn Ihr Hauptproblem darin besteht, dass Flüssigkeit aus der Ventilspindel oder aus Gehäuseverbindungen austritt: Das Problem deutet auf einen defekten O-Ring oder ein anderes statisches Dichtungsmaterial hin.

Zu wissen, wo man suchen muss, ist der erste Schritt zu einer schnellen und effektiven Reparatur.

Zusammenfassungstabelle:

| Merkmal | Kugelhahn-Sitz | O-Ring |

|---|---|---|

| Hauptfunktion | Dynamische Dichtung gegen die bewegliche Kugel | Statische Dichtung zwischen stationären Teilen |

| Dichtungsaktion | Dichtet den Flüssigkeitsdurchfluss durch das Ventil ab | Dichtet Leckagen von Spindel oder Gehäuseverbindungen ab |

| Typischer Ausfall | Verschleiß, was zu internen Lecks führt | Verlust der Elastizität (Setzverhalten) |

| Häufige Materialien | PTFE, RPTFE, PEEK | NBR, FKM (Viton®), EPDM |

Benötigen Sie Hochleistungsdichtungen für Ihre kritischen Anwendungen?

Das Verständnis der unterschiedlichen Rollen von Ventilsitzen und O-Ringen ist entscheidend für die Zuverlässigkeit. Bei KINTEK sind wir spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich kundenspezifischer Ventilsitze und Dichtungen, für anspruchsvolle Branchen wie Halbleiter, Medizin und Labor.

Wir gewährleisten:

- Präzisionsfertigung: Dichtungen, die für exakte Passform und langlebige Leistung konstruiert sind.

- Materialkompetenz: Das richtige PTFE oder andere Polymere für Ihre spezifischen chemischen und Temperaturanforderungen.

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen liefern wir maßgeschneiderte Lösungen.

Lassen Sie nicht zu, dass ein Dichtungsversagen Ihre Betriebsabläufe gefährdet. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine kundenspezifische Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien