Grundsätzlich ist der niedrige Reibungskoeffizient bei PTFE-Verarbeitungsmaschinen die entscheidende Eigenschaft, die für die Minimierung zerstörerischer Hitze und die Verhinderung von Materialhaftung verantwortlich ist. Dies stellt sicher, dass die Endprodukte glatte, hochwertige Oberflächen aufweisen, während gleichzeitig die Maschinen vor beschleunigtem Verschleiß geschützt werden.

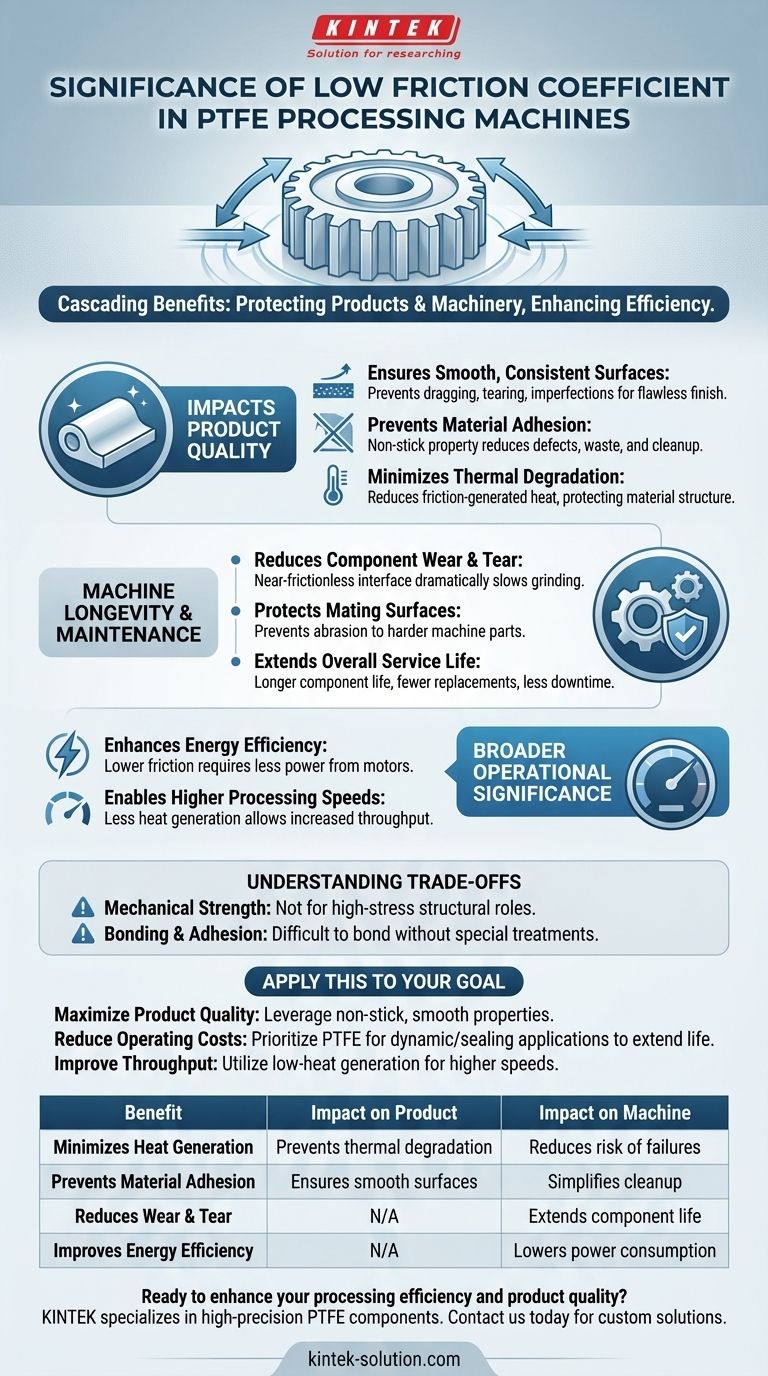

Die Bedeutung der geringen Reibung von PTFE ist kein einzelner Vorteil, sondern eine grundlegende Eigenschaft, die eine Kaskade von Vorteilen erzeugt. Sie schützt gleichzeitig die Integrität des verarbeiteten Materials und erhält die Langlebigkeit und Effizienz der Maschine selbst.

Wie geringe Reibung die Produktqualität direkt beeinflusst

Das Hauptziel jeder Verarbeitungsmaschine ist die Herstellung eines qualitativ hochwertigen, konsistenten Produkts. Die inhärente Gleitfähigkeit von PTFE ist ein wichtiger Wegbereiter für dieses Ziel.

Gewährleistung glatter, gleichmäßiger Oberflächen

Wenn Materialien verarbeitet werden, kann hohe Reibung Ziehen, Reißen und Oberflächenunregelmäßigkeiten verursachen. Die extrem geringe Reibung von PTFE ermöglicht es den Materialien, reibungslos an Maschinenkomponenten entlangzugleiten, was zu einem makellosen Finish führt.

Verhinderung von Materialadhäsion

PTFE ist bekannt für seine Antihafteigenschaften. In einer Verarbeitungsumgebung bedeutet dies, dass das Produkt viel seltener an Führungen, Walzen oder Formen haftet, was Defekte verhindert, Abfall reduziert und die Reinigung minimiert.

Minimierung der thermischen Degradation

Reibung erzeugt Wärme. Diese thermische Energie kann empfindliche Materialien, die verarbeitet werden, zersetzen oder sogar beschädigen. Durch die Minimierung der Reibung reduzieren PTFE-basierte Komponenten den Wärmeaufbau drastisch und schützen so die beabsichtigte Struktur und die Eigenschaften des Produkts.

Die Auswirkung auf die Lebensdauer und Wartung der Maschine

Über das Produkt hinaus hat der niedrige Reibungskoeffizient tiefgreifende Auswirkungen auf den Zustand und die Betriebskosten der Maschine.

Reduzierung von Komponentenverschleiß

In jedem dynamischen System ist die Reibung der Haupttreiber für Verschleiß. Teile, die aneinander reiben, schleifen langsam ab und führen zum Ausfall. PTFE-Unterlegscheiben, Dichtungen und Gleitkomponenten erzeugen eine nahezu reibungsfreie Schnittstelle, die diesen Prozess dramatisch verlangsamt.

Schutz der Gegenflächen

Der Nutzen erstreckt sich auch auf die Teile, die mit dem PTFE in Kontakt kommen. Da PTFE ein relativ weiches und glattes Material ist, verhindert es Abrieb und Beschädigungen an den härteren, oft teureren Gegenflächen der Maschine.

Verlängerung der gesamten Lebensdauer

Die direkte Folge des reduzierten Verschleißes ist eine längere Betriebsdauer der Anlage. Komponenten halten länger, Austauschzyklen werden verlängert und die Maschine erfährt weniger ungeplante Ausfallzeiten, was die Gesamtbetriebskosten senkt.

Die Kompromisse verstehen

Obwohl die Eigenschaften von PTFE äußerst vorteilhaft sind, sind sie nicht für jede Anwendung universell ideal. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Mechanische Festigkeit

PTFE ist kein hochfestes Strukturmaterial. In Anwendungen, die eine extreme Tragfähigkeit erfordern, kann es sich verformen oder versagen, wo eine metallische Komponente dies nicht tun würde. Es zeichnet sich durch reibungsarme Oberflächen aus, nicht durch hochbelastete strukturelle Aufgaben.

Verklebung und Haftung

Die gleiche Antihafteigenschaft, die bei der Verarbeitung so wertvoll ist, kann es schwierig machen, PTFE mit anderen Materialien zu verkleben. Das Anbringen von PTFE-Komponenten erfordert oft spezielle Oberflächenbehandlungen oder mechanische Befestigungen, was dem Maschinendesign eine zusätzliche Komplexitätsebene hinzufügt.

Die breitere betriebliche Bedeutung

Die Auswirkungen der geringen Reibung gehen über die Produktqualität und die Lebensdauer der Maschine hinaus und wirken sich auf die allgemeine Betriebseffizienz aus.

Steigerung der Energieeffizienz

Die Überwindung von Reibung erfordert Energie. Durch die Minimierung der Reibungskräfte in einer Maschine verbrauchen Motoren und Aktuatoren weniger Strom, um die gleiche Arbeitsleistung zu erbringen. Dies führt zu spürbaren Energieeinsparungen, insbesondere bei kontinuierlichen Hochvolumenprozessen.

Ermöglichung höherer Verarbeitungsgeschwindigkeiten

Da weniger Wärme erzeugt wird, können Maschinen oft mit höheren Geschwindigkeiten betrieben werden, ohne dass die Gefahr einer thermischen Beschädigung des Produkts oder der Komponenten besteht. Dies steigert den Durchsatz und die Gesamtproduktivität.

Wie Sie dies auf Ihr Ziel anwenden

Ihr spezifisches Ziel bestimmt, welcher Aspekt der geringen Reibung von PTFE für Ihren Betrieb am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität liegt: Nutzen Sie die Antihaft- und glatten Oberflächeneigenschaften von PTFE, um Verarbeitungsfehler zu beseitigen und ein perfektes Finish zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der langfristigen Betriebskosten liegt: Priorisieren Sie den Einsatz von PTFE in allen dynamischen und Dichtungsanwendungen, um die Lebensdauer der Komponenten zu verlängern, Wartungsarbeiten zu minimieren und den Energieverbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung des Durchsatzes liegt: Nutzen Sie die geringe Wärmeentwicklung von PTFE-Komponenten, um die Maschinengeschwindigkeiten sicher zu erhöhen und die Gesamtproduktionseffizienz zu steigern.

Letztendlich ist die Nutzung der geringen Reibung von PTFE eine strategische Entscheidung zur Steigerung der Qualität, Verlängerung der Lebensdauer der Ausrüstung und Optimierung der Betriebseffizienz.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf das Produkt | Auswirkung auf die Maschine |

|---|---|---|

| Minimiert die Wärmeentwicklung | Verhindert thermische Zersetzung von Materialien | Reduziert das Risiko hitzebedingter Ausfälle |

| Verhindert Materialadhäsion | Gewährleistet glatte, fehlerfreie Oberflächen | Vereinfacht die Reinigung und reduziert Ausfallzeiten |

| Reduziert Verschleiß | N/A | Verlängert die Lebensdauer der Komponenten und senkt die Wartungskosten |

| Verbessert die Energieeffizienz | N/A | Senkt den Stromverbrauch von Motoren und Aktuatoren |

Bereit, Ihre Verarbeitungseffizienz und Produktqualität zu steigern?

KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborgerät – die einen niedrigen Reibungskoeffizienten nutzen, um Ihre Materialien und Maschinen zu schützen. Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere kundenspezifischen Fertigungsdienstleistungen von Prototypen bis hin zu Großserien können Ihnen helfen, überlegene Oberflächengüten zu erzielen, die Lebensdauer der Geräte zu verlängern und die Betriebskosten zu senken.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen auf Ihre spezifischen Verarbeitungsziele zugeschnitten werden können!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten