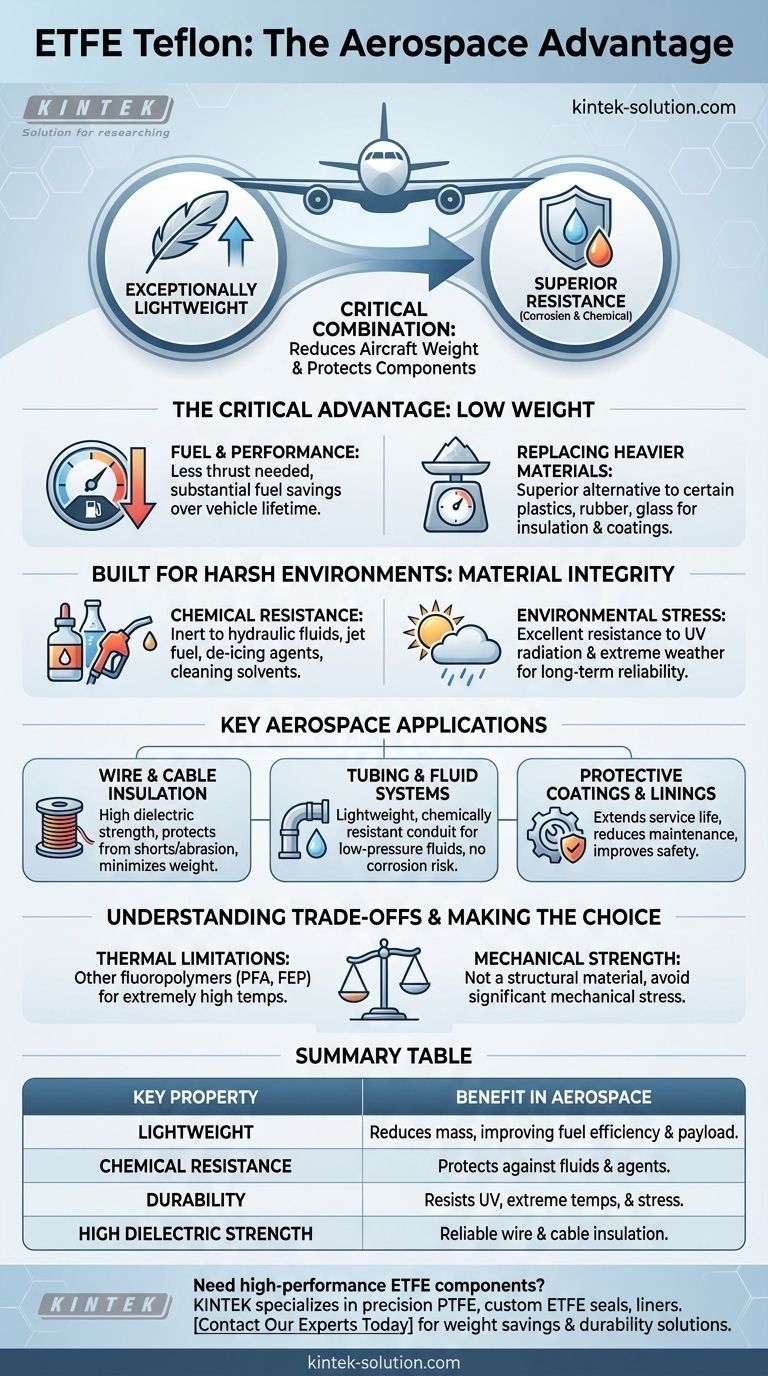

Kurz gesagt, ETFE-Teflon wird in der Luft- und Raumfahrt hauptsächlich deshalb hoch geschätzt, weil es zwei entscheidende Eigenschaften kombiniert: Es ist außergewöhnlich leicht und bietet eine überlegene Korrosions- und Chemikalienbeständigkeit. Diese Kombination ermöglicht es, das Gewicht von Flugzeugen zu reduzieren, was den Kraftstoffverbrauch senkt, während gleichzeitig empfindliche Komponenten vor rauen Betriebsbedingungen geschützt werden.

Die zentrale Herausforderung im Maschinenbau der Luft- und Raumfahrt besteht darin, Materialien zu finden, die das Gewicht reduzieren, ohne Sicherheit oder Haltbarkeit zu beeinträchtigen. ETFE begegnet dieser Herausforderung direkt, indem es robusten Schutz gegen Chemikalien und Abbau in einem sehr niedrig dichten Paket bietet, was es zu einer optimalen Wahl für nicht-strukturelle Komponenten macht.

Der entscheidende Vorteil: Geringes Gewicht

In der Luft- und Raumfahrt zählt jedes Gramm. Die Reduzierung der Gesamtmasse eines Flugzeugs oder Raumfahrzeugs hat direkte und erhebliche Auswirkungen auf die Kraftstoffeffizienz, die Nutzlastkapazität und die Reichweite.

Auswirkungen auf Treibstoff und Leistung

Ein leichteres Flugzeug benötigt weniger Schub, um in der Luft zu bleiben und diesen Zustand beizubehalten, was über die Lebensdauer des Fahrzeugs zu erheblichen Kraftstoffeinsparungen führt. Die geringe Dichte von ETFE macht es in vielen Anwendungen zu einer überlegenen Alternative zu schwereren Materialien wie bestimmten Kunststoffen, Gummi oder Glas.

Ersatz für schwerere Materialien

ETFE wird häufig für Draht- und Kabelisolierungen, Schläuche und Schutzbeschichtungen verwendet. In diesen Funktionen ersetzt es Materialien, die unnötiges Gewicht hinzufügen würden, während es gleichzeitig die Leistungsanforderungen für Isolierung und Haltbarkeit erfüllt oder übertrifft.

Konzipiert für raue Umgebungen: Materialintegrität

Luft- und Raumfahrzeuge arbeiten unter extremen Bedingungen, von der Exposition gegenüber Chemikalien am Boden bis hin zu Temperatur- und Druckänderungen bei Flügen in großer Höhe. Die Fähigkeit eines Materials, diesen Faktoren standzuhalten, ist nicht verhandelbar.

Überlegene Chemikalienbeständigkeit

ETFE ist praktisch inert gegenüber einer Vielzahl von Substanzen, die in der Luft- und Raumfahrt üblich sind, darunter Hydraulikflüssigkeiten, Flugzeugtreibstoff, Enteisungsmittel und Reinigungslösungsmittel. Dies verhindert Materialdegradation, die zu Komponentenausfällen führen könnte.

Beständigkeit gegen Umweltbelastungen

Das Material weist auch eine ausgezeichnete Beständigkeit gegen UV-Strahlung und extreme Witterungseinflüsse auf, was für alle außenliegenden Komponenten oder Innenteile in der Nähe von Fenstern entscheidend ist. Dies gewährleistet langfristige Stabilität und Zuverlässigkeit ohne Versprödung oder Zersetzung.

Wichtige Luft- und Raumfahrtanwendungen

Die einzigartigen Eigenschaften von ETFE machen es für mehrere spezifische und kritische Aufgaben innerhalb eines Flugzeugs geeignet.

Draht- und Kabelisolierung

Dies ist eine der bedeutendsten Anwendungen. Die hohe Durchschlagsfestigkeit, Flexibilität und das geringe Gewicht von ETFE machen es ideal für die Isolierung des riesigen Kabelnetzwerks in einem Flugzeug, indem es es vor Kurzschlüssen, Abrieb und chemischer Einwirkung schützt und gleichzeitig das Gewicht minimiert.

Schläuche und Flüssigkeitssysteme

Für Systeme, die Flüssigkeiten oder Gase mit niedrigem Druck transportieren, bieten ETFE-Schläuche ein leichtes und chemikalienbeständiges Leitungsnetz. Es gewährleistet die Integrität des Flüssigkeitsweges ohne das Risiko von Korrosion, das bei einigen Metallrohren verbunden ist.

Schutzbeschichtungen und Auskleidungen

ETFE kann als Beschichtung aufgetragen werden, um Metall- oder Verbundwerkstoffteile vor korrosiven Elementen zu schützen. Dies verlängert die Lebensdauer kritischer Komponenten, reduziert die Wartungskosten und verbessert die Sicherheit.

Die Abwägungen verstehen

Kein Material ist für jede Situation perfekt, und es ist wichtig zu verstehen, wo ETFE passt.

Thermische Grenzen

Obwohl ETFE einen breiten Betriebstemperaturbereich aufweist, bieten andere Fluorpolymere wie PFA oder FEP eine überlegene Leistung in extrem heißen Umgebungen. Die spezifischen thermischen Anforderungen der Anwendung müssen berücksichtigt werden.

Mechanische Festigkeit

ETFE ist ein zähes und langlebiges Polymer, aber es ist kein strukturelles Material. Es besitzt nicht die tragende Festigkeit von Metalllegierungen oder fortschrittlichen Verbundwerkstoffen und sollte nicht in Anwendungen eingesetzt werden, in denen es erheblichen mechanischen Belastungen ausgesetzt wäre.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihres primären technischen Ziels.

- Wenn Ihr Hauptaugenmerk auf der Gewichtsreduzierung in elektrischen Systemen liegt: ETFE ist aufgrund seiner ausgezeichneten dielektrischen Eigenschaften und geringen Dichte eine erstklassige Wahl für Draht- und Kabelisolierungen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Komponenten vor chemischer Einwirkung liegt: Die breite chemische Inertheit von ETFE macht es ideal für Schläuche, Dichtungen und Schutzbeschichtungen in rauen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Festigkeit liegt: Sie sollten sich nach Luft- und Raumfahrt-Metalllegierungen oder Kohlefaserverbundwerkstoffen umsehen und ETFE möglicherweise als Schutzbeschichtung verwenden.

Letztendlich ist die Wahl von ETFE eine strategische Entscheidung zur Verbesserung der Haltbarkeit und Effizienz dort, wo hohe Festigkeit nicht die primäre Anforderung ist.

Zusammenfassungstabelle:

| Wichtige Eigenschaft | Vorteil in der Luft- und Raumfahrt |

|---|---|

| Leichtgewicht | Reduziert die Flugzeugmasse und verbessert so die Kraftstoffeffizienz und die Nutzlastkapazität. |

| Chemikalienbeständigkeit | Schützt vor Flugzeugtreibstoff, Hydraulikflüssigkeiten und Enteisungsmitteln. |

| Haltbarkeit | Widersteht UV-Strahlung, extremen Temperaturen und Umweltbelastungen. |

| Hohe Durchschlagsfestigkeit | Ideal für zuverlässige Draht- und Kabelisolierung. |

Benötigen Sie Hochleistungs-ETFE-Komponenten für Ihr Luft- und Raumfahrtprojekt? KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich kundenspezifischer ETFE-Dichtungen, Auskleidungen und Laborgeräten. Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriebranchen mit Fachwissen in der kundenspezifischen Fertigung von Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns Ihnen helfen, optimale Gewichtsersparnisse und Haltbarkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien