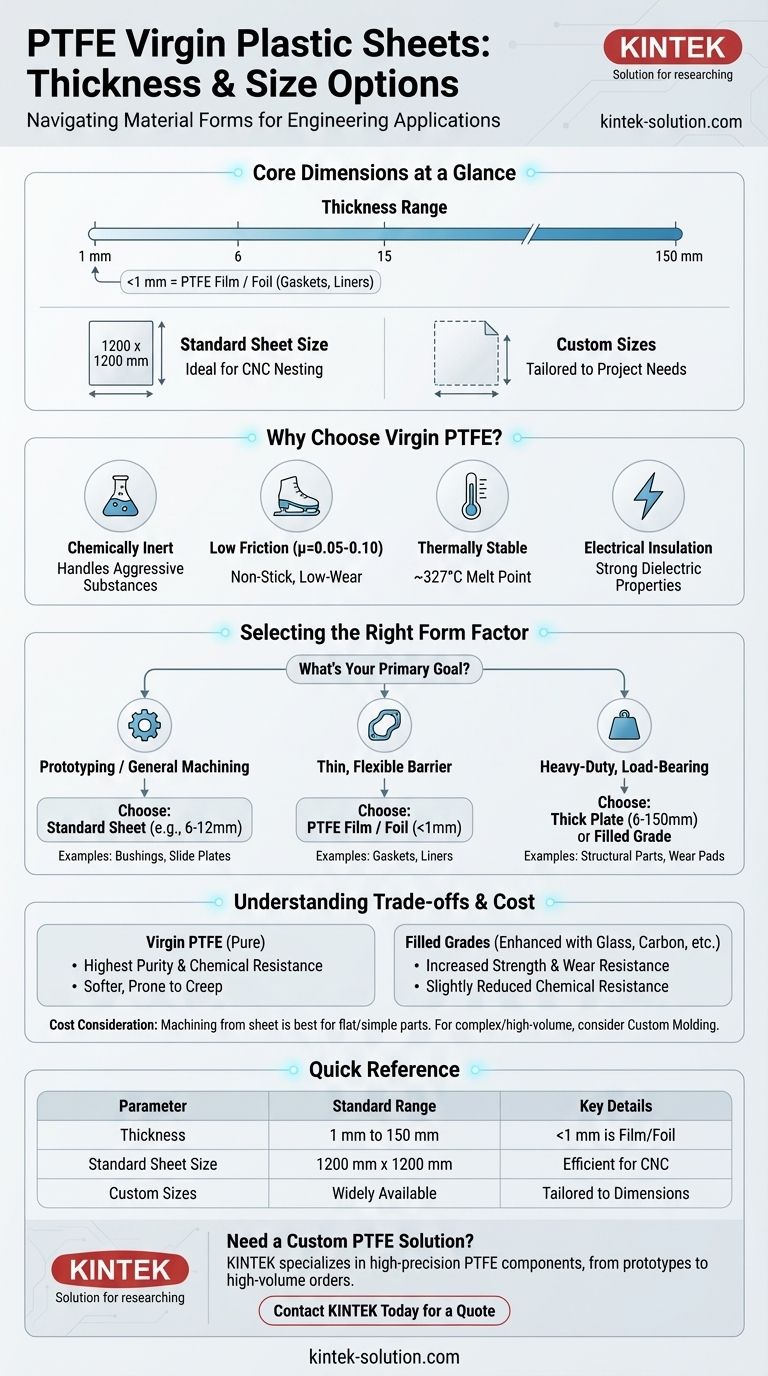

Im Grunde genommen sind PTFE-Naturkunststoffplatten in einem breiten Spektrum von Dicken erhältlich, die üblicherweise von 1 mm bis 150 mm reichen. Die gängigste industrielle Plattengröße beträgt 1200x1200 mm, aber Lieferanten bieten auch kundenspezifische Abmessungen an, um spezifische Projektanforderungen zu erfüllen. Für Anwendungen, die eine Dicke von weniger als 1 mm erfordern, wird das Material typischerweise als PTFE-Folie oder -Haut klassifiziert.

Die genauen Abmessungen einer PTFE-Platte sind weniger wichtig als das Verständnis, warum Sie sich für diese Form entscheiden. Die eigentliche Entscheidung besteht darin, die einzigartigen Eigenschaften von reinem PTFE gegen die Anforderungen Ihrer Anwendung abzuwägen, um festzustellen, ob eine Platte, eine Folie oder ein kundenspezifisch geformtes Teil die effektivste Lösung ist.

Warum reines PTFE wählen?

Bevor Sie eine Größe auswählen, ist es entscheidend zu verstehen, was „rein“ (virgin) PTFE bietet. Diese Bezeichnung bedeutet, dass es sich um reines, unverfülltes Polytetrafluorethylen handelt, was ihm einen deutlichen Satz von Basiseigenschaften verleiht.

Die definierenden Merkmale

Reines PTFE ist bekannt für seine extreme Leistungsfähigkeit. Es ist einer der chemisch inertesten Kunststoffe, was es für den Umgang mit aggressiven Substanzen unverzichtbar macht.

Sein Reibungskoeffizient ist außergewöhnlich niedrig (0,05–0,10), vergleichbar mit nassem Eis auf nassem Eis. Dies sorgt für eine überlegene Antihaft- und verschleißarme Oberfläche.

Das Material weist außerdem eine ausgezeichnete thermische Stabilität mit einem Schmelzpunkt von etwa 327 °C (621 °F) und starke elektrische Isoliereigenschaften auf.

Navigieren durch Plattenabmessungen

Nachdem Sie die Vorteile des Materials verstanden haben, können Sie nun effektiv die richtigen Abmessungen für Ihre Aufgabe auswählen. Die verfügbaren Optionen sind darauf ausgelegt, unterschiedliche technische Zwecke zu erfüllen.

Gängige Dickenoptionen

Für die meisten allgemeinen Fertigungs- und Bearbeitungszwecke sind Standarddicken aus dem Regal die wirtschaftlichste Wahl. Diese umfassen typischerweise:

- 1 mm, 2 mm, 3 mm

- 5 mm, 6 mm, 8 mm

- 10 mm, 12 mm, 15 mm

- 20 mm, 25 mm und mehr

Diese Größen eignen sich ideal für die Herstellung von Buchsen, Isolatoren, Gleitlagern und anderen bearbeiteten Komponenten.

Dicke Platten vs. dünne Folien

Es besteht ein entscheidender Unterschied, der von der Dicke abhängt. Material unter 1 mm wird im Allgemeinen als PTFE-Folie oder -Haut klassifiziert und für dünne Dichtungen, Auskleidungen und flexible Barrieren verwendet.

Material von ungefähr 6 mm bis 150 mm gilt als dicke Platte. Diese sind für hochbelastbare Strukturkomponenten, große Verschleißauflagen oder Teile bestimmt, bei denen eine erhebliche Materialabnahme durch Bearbeitung erforderlich ist.

Standard- und Sondergrößen

Die Standardplattengröße der Industrie ist 1200x1200 mm. Dieses Großformat ist effizient für das Verschachteln mehrerer Teile, um den Verschnitt beim CNC-Bearbeiten zu minimieren.

Allerdings bieten fast alle Lieferanten Zuschnittdienste an. Sie können spezifische Längen und Breiten anfordern, was ideal für einmalige Projekte oder einzigartige Geometrien ist, auch wenn dies möglicherweise mit höheren Stückkosten verbunden ist.

Die Kompromisse verstehen

Obwohl reines PTFE ein leistungsstarkes Material ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur Vermeidung von Projektfehlern.

Reine vs. gefüllte Qualitäten

Reines PTFE bietet die höchste Reinheit und chemische Beständigkeit. Es ist jedoch relativ weich und kann unter anhaltender Last zu „Kriechen“ oder Verformung neigen.

Für Anwendungen, die eine höhere Druckfestigkeit oder Verschleißfestigkeit erfordern, sollten Sie gefüllte PTFE-Qualitäten in Betracht ziehen. Füllstoffe wie Glas, Kohlenstoff oder Bronze werden hinzugefügt, um spezifische mechanische Eigenschaften zu verbessern, was jedoch die chemische Beständigkeit leicht verringern oder seine elektrischen Eigenschaften verändern kann.

Die Kosten des Formfaktors

Eine Standardplatte ist der Rohstoff. Die endgültigen Kosten Ihres Teils werden stark von der Komplexität der Bearbeitung beeinflusst. Bei komplizierten oder großvolumigen Teilen kann es wirtschaftlicher sein, kundenspezifisches Formen oder Extrudieren zu untersuchen, anstatt aus einer massiven Platte zu fertigen.

Wann sollte man eine Platte wählen?

Eine PTFE-Platte ist die richtige Wahl, wenn Sie eine flache Komponente (wie eine Gleitplatte) erstellen oder ein dreidimensionales Teil aus einem massiven Block bearbeiten möchten. Wenn Ihre Anwendung eine einfache Hülse oder ein Stab ist, ist der Kauf dieser spezifischen Form von Anfang an weitaus effizienter, als sie aus einer großen Platte zu bearbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PTFE-Formats hängt von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Prototyping oder der Bearbeitung liegt: Beginnen Sie mit einer gängigen Dicke wie 6 mm oder 12 mm in einer Standard- oder zugeschnittenen Platte, um Kosten und Vielseitigkeit auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer dünnen, flexiblen Dichtung oder Auskleidung liegt: Ihre Suche sollte sich auf PTFE-Folie oder -Haut konzentrieren, nicht auf Platten, um die richtige Flexibilität und Dicke zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer hochbelastbaren, tragenden Komponente liegt: Spezifizieren Sie eine dicke PTFE-Platte und seien Sie auf die damit verbundenen Material- und Bearbeitungskosten vorbereitet, oder prüfen Sie eine geeignete gefüllte PTFE-Qualität.

Letztendlich ist die Abstimmung des Formfaktors des Materials mit Ihren spezifischen Designanforderungen der Schlüssel zur effektiven Nutzung der leistungsstarken Eigenschaften von PTFE.

Zusammenfassungstabelle:

| Parameter | Standardbereich | Wesentliche Details |

|---|---|---|

| Dicke | 1 mm bis 150 mm | <1 mm wird als Folie/Haut klassifiziert |

| Standardplattengröße | 1200 mm x 1200 mm | Ideal für effiziente CNC-Bearbeitung |

| Sondergrößen | Weit verbreitet verfügbar | Zugeschnitten auf spezifische Projektabmessungen |

Benötigen Sie eine kundenspezifische PTFE-Lösung?

KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen an und stellen sicher, dass Ihr Projekt von der überlegenen chemischen Beständigkeit und thermischen Stabilität von reinem PTFE profitiert.

Kontaktieren Sie KINTEK noch heute, um Ihre Spezifikationen zu besprechen und ein Angebot zu erhalten, das auf Ihre Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Vorteile von PTFE mit Aramid in Stopfbuchspackungen? Erzielen Sie eine überlegene Abdichtung unter extremen Bedingungen

- Was sind die Schlüsseleigenschaften von PTFE-Wellendichtringen, die sie effektiv bei der Reduzierung des Wartungsaufwands machen?

- Welche Anpassungsoptionen gibt es für PTFE-Platten? Entwickeln Sie das perfekte Material für Ihre Anwendung

- Was sind die wichtigsten technischen Merkmale von Teflon-Stützringen? Wesentliche Unterstützung für Hochdruckdichtungen

- Wie kann die Anfälligkeit von PTFE-Unterlegscheiben für Kriechen und Kaltfließen behoben werden? Verbessern Sie die Stabilität mit gefülltem PTFE oder Metallunterstützung

- Worin unterscheidet sich PTFE-Stopfbuchspackung von anderen PTFE-Packungsarten? Entdecken Sie die richtige Dichtungslösung

- Was sind die Hauptvorteile von PTFE (Teflon)-Dichtungen? Überlegene chemische und Temperaturbeständigkeit

- Wie kommt der weite Temperaturbereich von PTFE-Dichtungen den industriellen Anwendungen zugute? Erreichen Sie eine zuverlässige Abdichtung von -200°C bis +260°C