Um es klarzustellen: Polytetrafluorethylen (PTFE)-Rotationswellendichtringe gelten hauptsächlich aufgrund ihrer außergewöhnlichen chemischen Inertheit als ideal für Chemieanlagen. Dieses Material hält einer Vielzahl aggressiver und korrosiver Flüssigkeiten stand – von starken Säuren bis hin zu organischen Lösungsmitteln –, ohne sich zu zersetzen. Dies ist eine grundlegende Voraussetzung für die Aufrechterhaltung der Integrität und Zuverlässigkeit von Geräten wie Pumpen, Mischern und Rührwerken.

Der Hauptgrund für die Wahl von PTFE-Dichtungen in der chemischen Verarbeitung ist nicht nur ihre Materialbeständigkeit; es ist die betriebliche Stabilität, die diese Beständigkeit bietet. Durch die Vermeidung von Dichtungsversagen führt PTFE direkt zu reduziertem Wartungsaufwand, erhöhter Betriebszeit und verbesserter Sicherheit beim Umgang mit gefährlichen Medien.

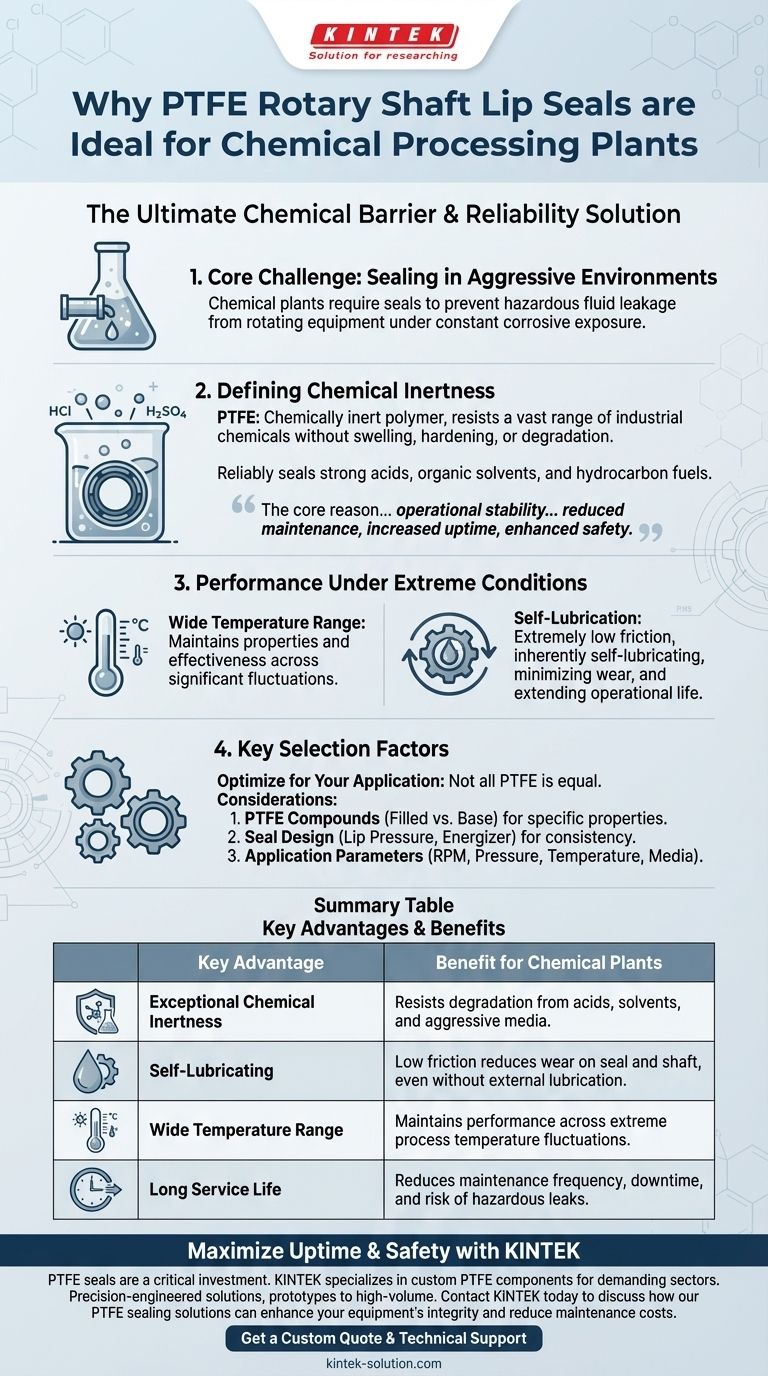

Die Kernherausforderung: Abdichten in aggressiven Umgebungen

In einer Chemieanlage besteht die Hauptfunktion eines Rotationsdichtrings darin, das Austreten von Flüssigkeiten aus rotierenden Geräten zu verhindern. Die ständige Exposition gegenüber korrosiven Medien macht dies zu einer der anspruchsvollsten Dichtungsanwendungen überhaupt.

Definition der chemischen Inertheit

PTFE ist eines der chemisch inertesten Polymere, die verfügbar sind. Es reagiert nicht mit der überwiegenden Mehrheit der Industriechemikalien.

Das bedeutet, dass es aggressive Medien wie Salzsäure, Schwefelsäure, organische Lösungsmittel und kohlenwasserstoffbasierte Kraftstoffe zuverlässig abdichten kann, ohne mit der Zeit aufzuquellen, zu verhärten oder zu zerfallen.

Auswirkungen auf die Geräteintegrität

Wenn eine Dichtung degradiert, fällt sie aus. In einer Chemieanlage kann dieser Ausfall zu kostspieligen Ausfallzeiten, Produktverlusten und gefährlichen Leckagen gefährlicher Materialien führen.

Da PTFE-Dichtungen chemischen Angriffen widerstehen, behalten sie ihre strukturelle Integrität und Dichtungsleistung weitaus länger bei als viele herkömmliche Elastomere und gewährleisten so die langfristige Zuverlässigkeit der von ihnen geschützten Geräte.

Der Vorteil der Selbstschmierung

PTFE weist einen extrem niedrigen Reibungskoeffizienten auf, was bedeutet, dass es von Natur aus selbstschmierend ist.

Diese Eigenschaft ist entscheidend in Anwendungen, bei denen eine externe Schmierung minimal oder mit dem Prozessfluid unverträglich ist. Sie reduziert die Reibung und Wärmeentwicklung an der Dichtstelle, minimiert den Verschleiß und verlängert die Lebensdauer sowohl der Dichtung als auch der Welle.

Leistung unter extremen Betriebsbedingungen

Über die reine chemische Verträglichkeit hinaus beinhaltet die Betriebsumgebung in einer Chemieanlage oft andere Belastungen, für die PTFE einzigartig ausgestattet ist.

Weiter Temperaturbereich

Chemische Prozesse können erhebliche Temperaturschwankungen beinhalten. PTFE-Dichtungen behalten ihre Eigenschaften und ihre Dichtungsleistung über einen viel größeren Temperaturbereich bei als die meisten herkömmlichen Gummidichtungsmaterialien.

Haltbarkeit und Langlebigkeit

Die Kombination aus chemischer Beständigkeit, geringer Reibung und Temperaturbeständigkeit führt zu einer sehr langlebigen Dichtung mit einer deutlich längeren Lebensdauer.

Diese Langlebigkeit reduziert die Häufigkeit des Dichtungswechsels, senkt direkt die Wartungskosten und minimiert Prozessunterbrechungen.

Verständnis der Schlüsselauswahlfaktoren

Obwohl PTFE ein herausragendes Material ist, hängt seine erfolgreiche Anwendung von der Auswahl des richtigen Dichtungstyps für die spezifischen Betriebsparameter ab. Es ist keine Einheitslösung.

Nicht alles PTFE ist gleich

Basismaterial PTFE kann mit verschiedenen Füllstoffen (wie Kohlenstoff, Glasfaser oder Graphit) gemischt werden, um bestimmte Eigenschaften zu verbessern.

Füllstoffe können beispielsweise den Verschleißwiderstand erhöhen, das Kriechen reduzieren oder die Wärmeleitfähigkeit verbessern. Die Auswahl der richtigen PTFE-Verbindung ist entscheidend für die Optimierung der Leistung in einer bestimmten Anwendung.

Die Bedeutung des Dichtungsdesigns

Die physische Gestaltung der Dichtlippe und die Einbeziehung eines Energiegebers (wie einer Metallfeder) sind genauso wichtig wie das Material selbst.

Eine gut konstruierte Dichtung gewährleistet einen konstanten Lippendruck gegen die Welle und gleicht so Verschleiß aus und hält auch bei Druckschwankungen und dynamischen Bedingungen eine dichte Abdichtung aufrecht.

Anpassung der Dichtung an die Anwendung

Faktoren wie die Drehzahl (U/min), der Systemdruck, die Temperatur und das spezifische chemische Medium müssen berücksichtigt werden. Eine Dichtung, die für ein langsam laufendes Rührwerk ausgelegt ist, unterscheidet sich von einer, die für eine Hochgeschwindigkeitspumpe bestimmt ist.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl sollte sich nach dem anspruchsvollsten Aspekt Ihrer spezifischen Anwendung richten.

- Wenn Ihr Hauptaugenmerk auf dem Umgang mit hochkorrosiven Chemikalien liegt: Priorisieren Sie die Auswahl einer PTFE-Verbindung, die die breiteste chemische Kompatibilität für die Medien in Ihrem Prozess bietet.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits- oder Hochtemperaturbetrieb liegt: Wählen Sie eine gefüllte PTFE-Sorte und ein Dichtungsdesign, das für thermische Stabilität und geringe Reibung optimiert ist, um die Wärmeentwicklung zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Reinheit für Lebensmittel- oder pharmazeutische Chemikalien liegt: Stellen Sie sicher, dass das PTFE-Material relevante Standards wie FDA, 3-A oder NSF/ANSI 61 erfüllt.

Letztendlich geht es bei der Nutzung von PTFE-Dichtungen darum, in die langfristige Zuverlässigkeit und Sicherheit Ihrer kritischen rotierenden Geräte zu investieren.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Nutzen für Chemieanlagen |

|---|---|

| Außergewöhnliche chemische Inertheit | Widersteht dem Abbau durch Säuren, Lösungsmittel und aggressive Medien. |

| Selbstschmierend | Geringe Reibung reduziert den Verschleiß von Dichtung und Welle, selbst ohne externe Schmierung. |

| Weiter Temperaturbereich | Behält die Leistung bei extremen Prozess-Temperaturschwankungen bei. |

| Lange Lebensdauer | Reduziert die Wartungsfrequenz, Ausfallzeiten und das Risiko gefährlicher Leckagen. |

Maximieren Sie die Betriebszeit und Sicherheit in Ihrer Chemieanlage

PTFE-Dichtungen sind eine entscheidende Investition in die Zuverlässigkeit Ihrer Pumpen, Mischer und Rührwerke. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir liefern präzisionsgefertigte Lösungen, von Prototypen bis hin zu Großserienaufträgen, die darauf zugeschnitten sind, Ihren spezifischen chemischen und betrieblichen Herausforderungen standzuhalten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere PTFE-Dichtungslösungen die Integrität Ihrer Geräte verbessern und die Wartungskosten senken können.

Holen Sie sich ein individuelles Angebot & technischen Support

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern