Kurz gesagt, Schmierung ist bei der PTFE-Bearbeitung von entscheidender Bedeutung, da sie die primäre Methode zur Temperaturkontrolle darstellt. Ungesteuerte Hitze führt dazu, dass sich PTFE erheblich ausdehnt, was die Maßgenauigkeit ruiniert, gleichzeitig die Werkzeugstandzeit verkürzt und die Oberflächengüte des Endteils verschlechtert.

Die zentrale Herausforderung bei der Bearbeitung von PTFE ist nicht seine Härte, sondern seine extreme Empfindlichkeit gegenüber Hitze. Effektive Schmierung oder Kühlung dient weniger dazu, das Material leichter schneidbar zu machen, als vielmehr dazu, thermische Ausdehnung zu verhindern, um sicherzustellen, dass das fertige Teil die erforderlichen Toleranzen einhält.

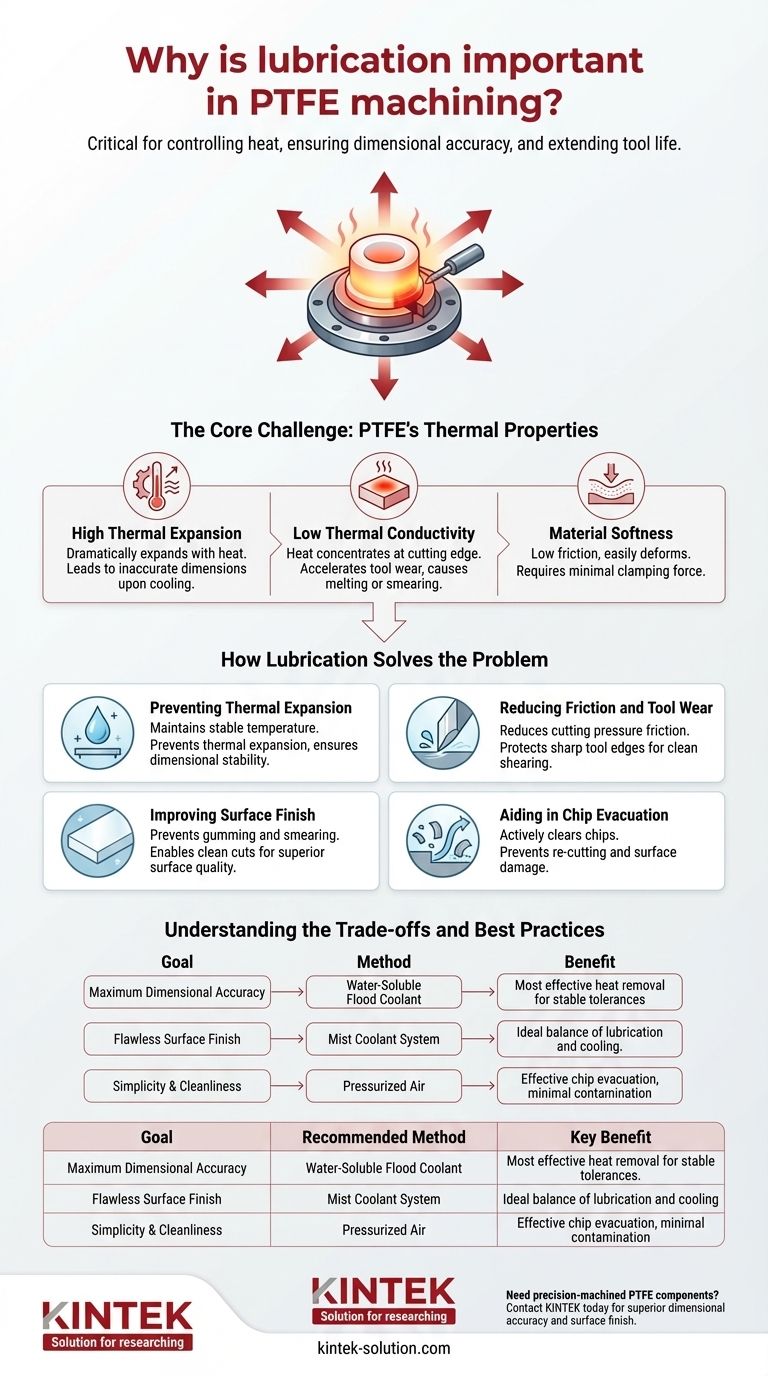

Die Kernherausforderung: Die thermischen Eigenschaften von PTFE

Um die Rolle der Schmierung zu verstehen, muss man zunächst das Material selbst verstehen. PTFE (Polytetrafluorethylen) stellt einzigartige Herausforderungen dar, die grundlegend mit dem Wärmemanagement verbunden sind.

Hohe Wärmeausdehnung

PTFE weist einen sehr hohen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich bei selbst geringfügigen Temperaturänderungen dramatisch ausdehnt und zusammenzieht.

Die durch Schneidreibung erzeugte Wärme führt dazu, dass sich das Material während des Prozesses ausdehnt, was zu ungenauen Abmessungen führt, sobald es sich wieder auf seinen Endzustand abkühlt.

Geringe Wärmeleitfähigkeit

Das Material leitet Wärme nicht gut ab. Anstatt sich auszubreiten, konzentriert sich die Wärme direkt an der Schneidkante.

Dieser lokale Wärmeaufbau beschleunigt den Werkzeugverschleiß und kann sogar dazu führen, dass das PTFE schmilzt oder verschmiert, was zu einer schlechten Oberflächengüte führt.

Materialweichheit

PTFE ist ein außergewöhnlich weiches Material mit geringer Reibung. Obwohl dies das Schneiden erleichtert, kann sich das Material auch unter Druck leicht verformen oder komprimieren.

Diese Eigenschaft erschwert die Werkstückspannung und erfordert minimale Klemmkraft, wodurch das Teil anfällig dafür wird, von einem stumpfen Werkzeug „geschoben“ statt sauber geschert zu werden.

Wie Schmierung und Kühlmittel das Problem lösen

Schmierung, in diesem Zusammenhang genauer als „Kühlmittel“ bezeichnet, wirkt den durch die Eigenschaften von PTFE verursachten Herausforderungen direkt entgegen.

Verhinderung der Wärmeausdehnung

Die wichtigste Funktion eines Kühlmittels ist es, die Wärme vom Werkstück und dem Werkzeug abzuführen.

Durch die Aufrechterhaltung einer stabilen Temperatur gewährleistet das Kühlmittel die Dimensionsstabilität des Teils und verhindert, dass es sich während des Schnitts ausdehnt und danach außerhalb der Toleranz schrumpft.

Reduzierung von Reibung und Werkzeugverschleiß

Obwohl PTFE von Natur aus reibungsarm ist, erzeugt der intensive Druck an der Schneidkante immer noch Reibung und Hitze.

Ein geeignetes Schmiermittel oder Kühlmittel reduziert diese Reibung, was die scharfe Schneidkante des Werkzeugs schützt. Ein scharfes Werkzeug ist unerlässlich, um das Material sauber zu scheren, anstatt es zu verformen.

Verbesserung der Oberflächengüte

Ein kühler, geschmierter Schnitt ist ein sauberer Schnitt. Kühlmittel verhindern, dass das Material gummiartig wird oder über die Oberfläche schmiert.

Bestimmte Methoden, wie Nebelsysteme oder Trockenschmiermittel, können die endgültige Oberflächenqualität erheblich verbessern, indem sie eine gleichmäßige Schervirkung gewährleisten.

Unterstützung bei der Spanabfuhr

Kühlmittel, insbesondere Druckluft- oder Flutsysteme, entfernen Späne aktiv aus dem Schneidbereich.

Dies verhindert, dass Späne erneut geschnitten werden, was zusätzliche Hitze erzeugen und möglicherweise die Oberfläche des Teils beschädigen würde.

Abwägungen und Best Practices verstehen

Es reicht nicht aus, einfach irgendein Schmiermittel aufzutragen; die Methode muss zum Ziel passen. Tatsächlich kann eine falsche Anwendung neue Probleme verursachen.

Das Risiko der Über-Schmierung

Die Verwendung von übermäßigen Flüssigkeitskühlmitteln oder zu viskosen Schmiermitteln kann manchmal Probleme verursachen.

Zu viel Schmierung kann beispielsweise zu Werkzeugrutschen führen, insbesondere bei kleineren Werkzeugen, oder es kann schwierig sein, das reibungsarme Werkstück sicher festzuhalten.

Auswahl des richtigen Kühlmittels

Die gängigsten und effektivsten Methoden sind zweckgebunden:

- Druckluft: Ausgezeichnet für die Spanabfuhr und moderate Kühlung. Sie ist sauber und ideal für Anwendungen, bei denen eine Flüssigkeitskontamination ein Problem darstellt.

- Nebelsysteme: Ein Schritt über der Luft, bietet aktivere Kühlung mit einer minimalen Menge an Flüssigkühlmittel, was zur Verbesserung der Oberflächengüte beiträgt.

- Wasserlösliche Kühlmittel: Bei aggressiven oder tiefen Schnitten, die erhebliche Hitze erzeugen, ist ein Fluten mit wasserlöslichem Kühlmittel die effektivste Methode, um die Wärmeabfuhr zu maximieren und die Maßgenauigkeit zu gewährleisten.

Es ist mehr als nur Kühlmittel

Effektive Schmierung ist Teil eines Systems. Sie funktioniert am besten, wenn sie mit anderen Best Practices für die Bearbeitung von PTFE kombiniert wird.

Dazu gehört die Verwendung von extrem scharfen Werkzeugen mit hohen Span- und Freiwinkeln, die Anwendung von langsamen Vorschubgeschwindigkeiten zur Minimierung der Wärmeentwicklung und das sorgfältige Entgraten nach Abschluss des Prozesses.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Kühlstrategie hängt vollständig von den spezifischen Anforderungen Ihres Teils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Maßgenauigkeit liegt: Verwenden Sie ein wasserlösliches Flutkühlmittel, um die Wärme so effektiv wie möglich abzuführen.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte liegt: Ein Nebelkühlmittel bietet oft die beste Balance zwischen Schmierung und Kühlung ohne überschüssige Flüssigkeit.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Sauberkeit liegt: Verwenden Sie einen konstanten Strom von Druckluft, um Späne zu entfernen und eine grundlegende Kühlung für weniger anspruchsvolle Schnitte zu gewährleisten.

Letztendlich bedeutet die Beherrschung der PTFE-Bearbeitung die Beherrschung des Wärmemanagements.

Zusammenfassungstabelle:

| Ziel | Empfohlene Schmier-/Kühlmethode | Hauptvorteil |

|---|---|---|

| Maximale Maßgenauigkeit | Wasserlösliches Flutkühlmittel | Effektivste Wärmeabfuhr für stabile Toleranzen |

| Makellose Oberflächengüte | Nebelkühlsystem | Ideales Gleichgewicht zwischen Schmierung und Kühlung |

| Einfachheit & Sauberkeit | Druckluft | Effektive Spanabfuhr, minimale Kontamination |

Benötigen Sie präzisionsgefertigte PTFE-Komponenten, die Ihren genauen Spezifikationen entsprechen?

Bei KINTEK sind wir auf die Bearbeitung von PTFE (Dichtungen, Auskleidungen, Laborgeräte und mehr) für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise im Wärmemanagement und in fortschrittlichen Kühltechniken stellt sicher, dass Ihre Teile mit überlegener Maßgenauigkeit und Oberflächengüte gefertigt werden.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und legen bei jedem Detail Wert auf Präzision.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu erleben!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was ist der Zweck des Sinterns bei der Herstellung von PTFE-Buchsen? | Erzielung einer überlegenen Komponentenleistung

- Welche Designparameter sind für PTFE-Gleitlager spezifiziert? Gewährleistung der strukturellen Sicherheit und Leistung

- Was sind die Hauptvorteile von PTFE-Dichtungen? Erzielen Sie unübertroffene Chemikalien- und Temperaturbeständigkeit

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was ist mit dem PTFE-Anteil gemeint? Feinabstimmung der Materialeigenschaften für Ihre Anwendung

- Welche Herausforderungen sind mit der Bearbeitung von Teflon verbunden und wie werden diese angegangen? Master Precision PTFE Manufacturing

- Welche Herstellungsmethoden werden zur Produktion von PTFE-Dichtungen verwendet? Wählen Sie den richtigen Prozess für eine perfekte Abdichtung

- Was sind die Hauptvorteile der Verwendung von PTFE-Heißpresstüchern? Erzielen Sie makellose, professionelle Ergebnisse